تقنية الطباعة ثلاثية الأبعاد (المعروفة أيضًا بالتصنيع الإضافي) هي طريقة تصنيع مبتكرة. تُبنى هذه التقنية كيانات ثلاثية الأبعاد عن طريق تكديس مواد الطباعة ثلاثية الأبعاد طبقةً تلو الأخرى. تعتمد هذه التقنية على ملفات النماذج الرقمية. بعد "تقطيع" المادة إلى طبقات رقيقة، تُستخدم مواد مثل مسحوق المعدن أو الراتنج أو البلاستيك أو السيراميك لتراكمها وتشكيلها طبقةً تلو الأخرى من خلال عمليات مثل نمذجة الترسيب المنصهر (FDM)، والمعالجة الضوئية (SLA/DLP)، والتلبيد الانتقائي بالليزر (SLS). يمكن إنشاء هياكل معقدة مباشرةً دون الحاجة إلى قوالب أو عمليات تشغيل تقليدية.

باعتبارها اتجاهًا رائدًا في مجال الروبوتات، تتطلب الروبوتات البشرية متطلبات عالية جدًا من حيث الدقة وخفة الوزن والأداء الوظيفي في مكوناتها الأساسية. غالبًا ما تواجه عمليات التصنيع التقليدية مشكلات مثل التكلفة العالية وطول دورة التصنيع عند التعامل مع الهياكل المعقدة. أما تقنية الطباعة ثلاثية الأبعاد، بفضل مرونتها وكفاءتها، فتُمكّنها من تصنيع هياكل مفصلية معقدة ومكونات خفيفة الوزن وأغطية أجهزة استشعار عالية الدقة بسرعة. كما تُحسّن هذه التقنية أداء وموثوقية الروبوتات البشرية بشكل كبير، وتوفر إمكانيات جديدة لتصنيع الروبوتات.

خفيفة الوزن وعالية الأداء: الاختراق الأساسي لمواد الطباعة ثلاثية الأبعاد

تعتمد كفاءة الحركة والتحكم في استهلاك الطاقة والاستقرار الديناميكي للروبوتات البشرية بشكل كبير على خفة الوزن والتكامل الوظيفي للمواد. تواجه عمليات التصنيع التقليدية (مثل المعالجة باستخدام الحاسب الآلي والقولبة بالحقن) صعوبات في التكامل الهيكلي المعقد وتصميمات تقليل الوزن. توفر تقنية الطباعة ثلاثية الأبعاد حلاً منهجيًا من خلال ابتكار المواد والتصميم الهيكلي.

1. مسحوق المعدن: حجر الأساس للهيكل خفيف الوزن

أصبحت سبائك التيتانيوم (Ti6Al4V) وسبائك الألومنيوم (AlSi10Mg) الخيار الأمثل للهياكل الحاملة للروبوتات (مثل وصلات القص والمفاصل). تتميز هذه السبائك بقوة نوعية عالية، ومقاومة ممتازة للتآكل، وتوافق حيوي. تبلغ كثافة سبائك التيتانيوم (4.5 جم/سم³) 57% فقط من كثافة الفولاذ، لكن قوتها مماثلة. كما تُقلل سبائك الألومنيوم (2.7 جم/سم³) الوزن بشكل أكبر مع الحفاظ على توصيل حراري جيد.

انخفض سعر مسحوق التيتانيوم المحلي من 600 يوان/كجم في عام 2024 إلى أقل من 300 يوان/كجم في عام 2025، أي بانخفاض قدره 50%. ويعود هذا الاختراق إلى ترقيات عمليات الإنتاج الذكية (مثل تقنية استعادة الأرجون لتحسين إنتاجية المسحوق) والإنتاج واسع النطاق لشركات مثل ويلاري. على سبيل المثال، يستخدم هيكل دعم الركبة لسيارة تيسلا أوبتيموس جين 2 سبيكة تيتانيوم مطبوعة بتقنية الطباعة ثلاثية الأبعاد، مما يقلل الوزن بمقدار 42% ويحسن مقاومة الصدمات.

2. المواد المركبة الخاصة: مبتكرو الأداء الديناميكي

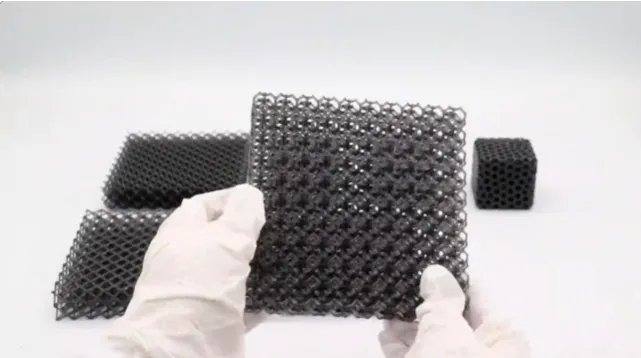

تتميز مواد الطباعة ثلاثية الأبعاد بالخصائص التالية: تُحاكي المادة المركبة متعددة الطبقات ذات شكل قرص العسل (القائمة على مطاط TPU) التي طورتها شركة Boli Technology آلية امتصاص الصدمات في الأنسجة البيولوجية. يتميز هيكلها المسامي الشبيه بقرص العسل بقدرته على امتصاص طاقة الصدمات، وتحمل أكثر من مليون مرة انحناء، وقوة تمزق تبلغ 45 ميجا باسكال، ومعدل استعادة مرن يزيد عن 98%. تُستخدم هذه المادة في طبقات امتصاص الصدمات للكوع والركبة لتحل محل المحددات المعدنية التقليدية، مما يزيد من حرية حركة المفاصل بفضل مادة 70%، ويمنع تلف الأجزاء المعدنية نتيجة الاصطدام.

خفيف الوزن: مسامية هيكل قرص العسل قابلة للتعديل، والكثافة هي 0.6-0.9 جم/سم³ فقط، وهو أخف بمقدار 60% من نفس حجم سبيكة الألومنيوم.

تعزيز تبديد الحرارة: يزيد الهيكل المسامي من مساحة سطح تبديد الحرارة، ومع الحشوات ذات الموصلية الحرارية العالية (مثل نتريد البورون)، تزداد كفاءة التوصيل الحراري بمقدار 40%، مما يقلل بشكل فعال من درجة حرارة تشغيل المحرك المشترك.

ردود الفعل على الطاقة: يمكن للمادة تخزين وإطلاق الطاقة الحركية أثناء عملية الضغط والارتداد، مما يحسن نسبة كفاءة الطاقة لحركة الروبوت.

3. الهندسة البلاستيكية: جوهر التكامل الوظيفي المرن

يقدم PEEK (بولي إيثر إيثر كيتون) مزايا أداء استثنائية: كثافة تبلغ 1.3 جم / سم مكعب فقط (حوالي نصف كثافة سبائك المغنيسيوم)، وقوة شد تبلغ 100 ميجا باسكال، ومقاومة درجات الحرارة تصل إلى 260 درجة مئوية، ومعامل احتكاك يتراوح بين 0.1 و 0.3 (تشحيم ذاتي)، والتوافق الحيوي الممتاز.

تستخدم جامعة هانغتشو ديانزي تقنية PEEK المطبوعة ثلاثية الأبعاد لإنتاج محامل مفصلية للروبوت، مما يؤدي إلى تقليل وزن 50% مقارنة بالمحامل المعدنية، ومقاومة التآكل ثلاث مرات، والقضاء على متطلبات مواد التشحيم.

توسيع التطبيقات: في Optimus Gen2 من Tesla، يستبدل PEEK سبيكة الألومنيوم في هيكل دعم العمود الفقري والتروس، مما يقلل الوزن الإجمالي للروبوت بمقدار 10 كجم ويحسن سرعة الحركة بمقدار 30%.

| مجال التطبيق | الميزة التقنية | ممثل قضية | النتائج المحققة |

| المكونات الهيكلية | بنية معقدة مكونة بشكل متكامل | دعامة الكتف والقص المطبوعة BLT-SLM | 30% تقليل الوزن، 50% خطوات تجميع أقل |

| الأنسجة الحيوية | الطباعة المرنة متعددة المواد | الشكل 02 طبقة عازلة للمفصل على شكل قرص العسل | مرونة محسنة وعمر افتراضي أطول |

| تصنيع أجهزة الاستشعار | تكامل البنية الدقيقة الدقيقة | مستشعر القوة BLT 6D "إصبع الفوتون" | أصغر جهاز في العالم (على مستوى الملليمتر)، 40%، مع خفض التكلفة |

| الإدارة الحرارية | تصميم القناة المُحسَّنة طوبولوجياً | هيكل تبريد محرك الروبوت البشري | انخفاض درجة الحرارة بمقدار 15 درجة مئوية، وتحسين القدرة على التحمل بمقدار 20% |

تمكين التكنولوجيا: من تصميم النموذج الأولي إلى الإنتاج الضخم

تلعب تقنية الطباعة ثلاثية الأبعاد دورًا محوريًا في كل مرحلة من مراحل البحث والتطوير الخاصة بالروبوتات البشرية:

1. النمذجة السريعة والتكرار

الطبيعة الخالية من العفن للطباعة ثلاثية الأبعاد تقصر دورة التصميم والتكرار بما يصل إلى 70%.

على سبيل المثال، أكمل الروبوت البشري "جينغشو" أربع عمليات تكرار خلال أربعة أشهر بعد فبراير 2025، متفرّعًا إلى نموذجين: نموذج خدمي وآخر صناعي. وقد أُجريت جميع التحسينات الهيكلية في مفاصله باستخدام نماذج أولية مطبوعة بتقنية الطباعة ثلاثية الأبعاد.

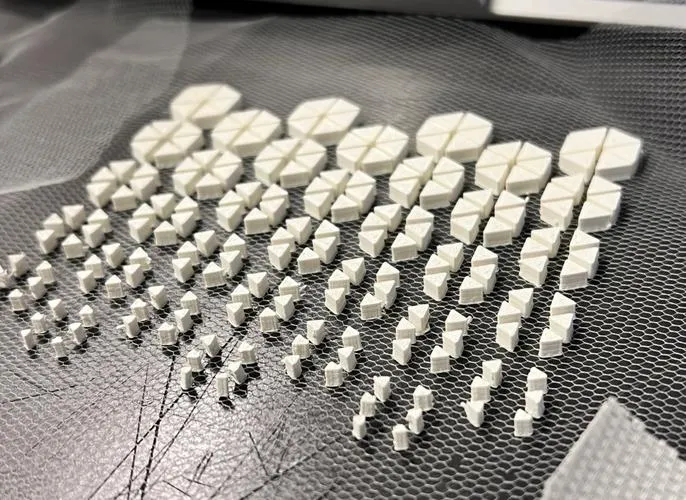

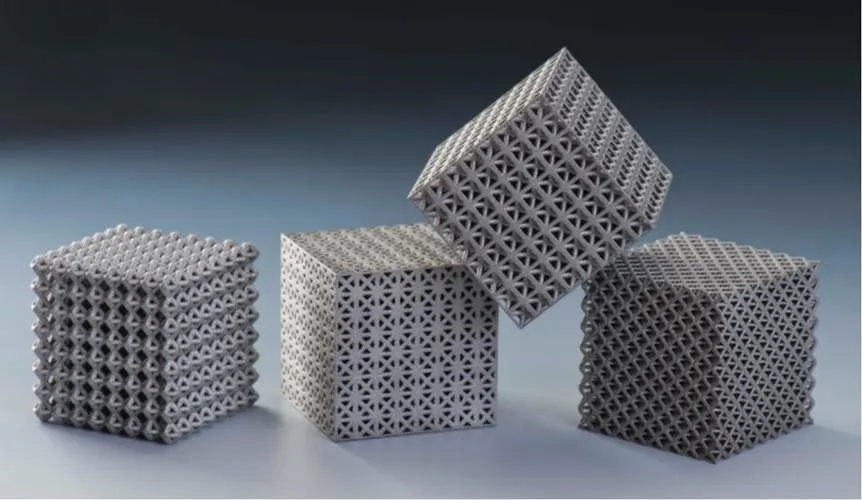

2. تصنيع الهياكل المعقدة

تمكن تقنية الصهر الانتقائي بالليزر (SLM) وتقنيات الطباعة ثلاثية الأبعاد الأخرى من إنشاء هياكل مُحسّنة طوبولوجيًا بتصميمات شبكية داخلية تقلل الوزن بمقدار 30%، وتحافظ على سلامة البنية التحتية، وتتضمن قنوات تبديد الحرارة المتكاملة لمنع ارتفاع درجة حرارة المحرك.

3. التكامل الوظيفي والابتكار

دمج المستشعرات:

تسهل الطباعة ثلاثية الأبعاد دمج أجهزة الاستشعار الدقيقة مباشرة في الهياكل الروبوتية، مما يتيح مكونات مدمجة ومتعددة الوظائف تقلل من عدد الأجزاء وتعقيد التجميع.

تصميم الإدارة الحرارية:

تقلل قنوات التبريد المصممة على شكل شبكي والمطبوعة حول المحركات درجات حرارة التشغيل القصوى بما يصل إلى 15 درجة مئوية، مما يطيل عمر المحرك ويعزز كفاءة الطاقة.

دعم إنتاج المسحوق بواسطة EPIC Powder Machinery

خلف مواد الطباعة ثلاثية الأبعاد عالية الأداء يوجد مسحوق عالي النقاء وفائق الدقة. مسحوق ملحمة الآلات توفر الطحن النفاث الأنظمة التي تجعل ذلك ممكنًا. تعد مطاحن النفاثة ذات الطبقة المميعة من EPIC مثالية لإنتاج مساحيق معدنية فائقة الدقة (مثل سبائك التيتانيوم وسبائك الألومنيوم) والبلاستيك الهندسي (مثل PEEK وPPS وPA) المستخدمة في التصنيع الإضافي.

كروية عالية وتوزيع جسيمات ضيق، مثالية لعمليات دمج فراش المسحوق والتشكيل بالصهر الذاتي. تلوث منخفض، باستخدام بطانات سيراميكية أو مقاومة للتآكل للمعادن والبوليمرات التفاعلية. جودة ثابتة من دفعة إلى أخرى، تلبي المعايير الصارمة في صناعات الفضاء والروبوتات.

خفض التكاليف وتحسين الكفاءة: دفع عجلة التصنيع إلى الأمام

تساهم الطباعة ثلاثية الأبعاد في تسريع التصنيع من خلال خفض التكاليف وتحسين كفاءة التصنيع:

خفض تكلفة المواد:

انخفض سعر مسحوق التيتانيوم من 600 يوان صيني/كجم إلى 300 يوان صيني/كجم. وبما أن مساحيق المعادن تُمثل حوالي 17% من إجمالي تكلفة الطباعة ثلاثية الأبعاد، فإن هذا الانخفاض يُحسّن بشكل كبير من كفاءة التكلفة على مستوى المكونات.

لماذا تختار EPIC Powder Machinery؟

مسحوق ملحمي تتمتع بخبرة تزيد عن 20 عامًا في هندسة المساحيق، تخدم الصناعات الراقية حول العالم. كما نمتلك تقنيات أوروبية أساسية، بالإضافة إلى إنتاج محلي فعال من حيث التكلفة. لدينا مرافق بحث وتطوير وإنتاج داخلية، مما يتيح التخصيص والتسليم السريع. نقدم حلولاً جاهزة للاستخدام، تشمل الطحن والتصنيف والنقل وتكامل الأنظمة.

مدعوم بالبودرة، مصمم بواسطة EPIC