A manufatura aditiva por fusão em leito de pó (PBF) é a tecnologia de impressão 3D em metal que mais cresce e é a mais amplamente utilizada. Ela oferece vantagens como alta precisão de conformação, boas propriedades mecânicas, componentes complexos e alta eficiência de conformação. Os pós de impressão 3D em metal comumente utilizados na manufatura aditiva por fusão em leito de pó incluem ligas de titânio, ligas à base de níquel, ligas à base de ferro, ligas de cobalto-cromo, ligas de alumínio, ligas de cobre e metais refratários como tungstênio, molibdênio, tântalo e nióbio.

Como matéria-prima, a qualidade dos pós metálicos determina em grande parte a qualidade do produto final. A limpeza, a morfologia e a distribuição granulométrica do pó são fatores-chave que afetam o desempenho de conformação das peças.

Limpeza de pó

A composição química dos pós metálicos para impressão 3D consiste em elementos metálicos e impurezas. Os elementos metálicos comuns incluem Fe, Ti, Ni, Al, Cu, Co, Cr e metais preciosos, como Ag e Au. As impurezas consistem principalmente de compostos metálicos ou componentes não metálicos, como Si, Mn, C, S, P, O e outros presentes no ferro reduzido. Inclusões mecânicas, como SiO2, Al2O3, silicatos, carbonetos metálicos insolúveis e outras substâncias insolúveis em ácido, podem ser introduzidas durante o processo de produção da matéria-prima e do pó. Oxigênio, vapor d'água e outros gases também podem ser adsorvidos na superfície do pó.

Quando o laser ou feixe de elétrons varre o pó, impurezas podem reagir com o metal base, alterando suas propriedades e afetando a qualidade das peças impressas em 3D. Além disso, as inclusões causam fusão irregular do pó, resultando em defeitos internos na peça final. Inclusões mecânicas, em particular, reduzem significativamente a tenacidade das peças, especialmente sua tenacidade ao impacto. A distribuição e o formato das inclusões não metálicas também têm efeitos variáveis nas peças moldadas.

Em casos com alto teor de oxigênio, a oxidação do metal base em altas temperaturas forma uma densa película de óxido que afeta o desempenho e pode levar à esferoidização, reduzindo tanto a densidade quanto a qualidade de conformação das peças. Elementos como carbono, fósforo, enxofre, oxigênio e nitrogênio presentes no aço são especialmente prejudiciais à tenacidade. Portanto, os níveis de impurezas e inclusões no pó devem ser rigorosamente controlados para atender aos requisitos do processo de manufatura aditiva e ao desempenho das peças finais.

Morfologia do pó

O morfologia do pó afeta diretamente sua densidade e fluidez, o que por sua vez impacta o processo de alimentação do pó e o desempenho final da peça.

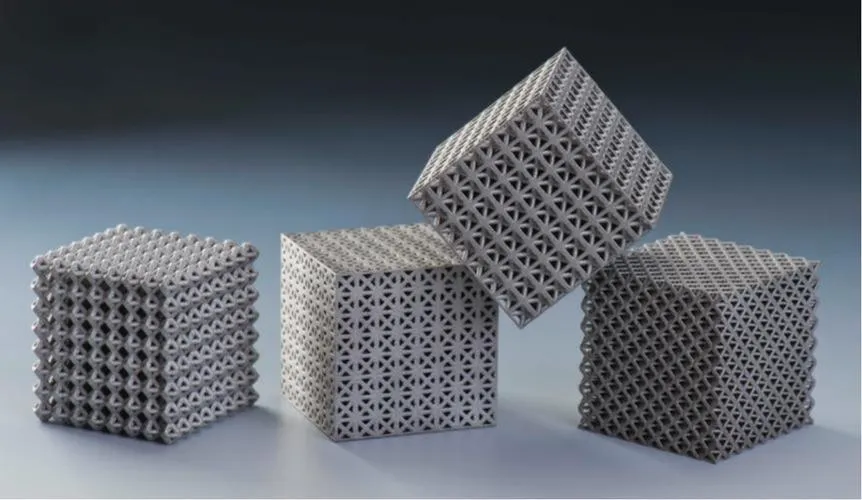

Na manufatura aditiva por fusão em leito de pó, o mecanismo de espalhamento do pó garante que as partículas de pó sejam distribuídas uniformemente na área de conformação. Uma boa fluidez é essencial para obter um leito de pó uniforme e plano. Pós esféricos e quase esféricos oferecem boa fluidez, alta densidade aparente e estrutura uniforme, tornando-os as matérias-primas preferidas para a manufatura aditiva por fusão em leito de pó.

No entanto, a presença de pós ocos ou satélites em pós esféricos e quase esféricos compromete o desempenho final da peça. O pó oco é mais comum em pós com tamanhos de partícula superiores a 70 µm, levando a defeitos como poros, que são difíceis de eliminar na peça moldada. O pó satélite reduz a fluidez e impede o acúmulo uniforme de pó. Esse processo ocorre durante a distribuição contínua de camadas de pó, resultando em defeitos na peça. Portanto, pós metálicos para manufatura aditiva por fusão em leito de pó devem minimizar a proporção de pós ocos e satélites.

Distribuição do tamanho das partículas de pó

A distribuição granulométrica do pó caracteriza a composição e a variação de partículas com diferentes tamanhos no sistema de pó. É um parâmetro importante para descrever as características das partículas de pó. O tamanho das partículas afeta diretamente a qualidade da aplicação do pó, a velocidade de conformação, a precisão e a uniformidade organizacional durante o processo de manufatura aditiva. Diferentes processos requerem diferentes tamanhos de partículas de pó. A tecnologia de fusão seletiva a laser (SLM) utiliza pós com tamanhos de partículas de 15 a 45 µm, enquanto a tecnologia de fusão seletiva por feixe de elétrons (SEBM) utiliza pós de 45 a 106 µm.

Do ponto de vista termodinâmico e cinético, partículas menores de pó possuem áreas superficiais maiores, aumentando a força motriz da sinterização. Partículas pequenas auxiliam na formação das peças. No entanto, pós excessivamente finos reduzem a fluidez, diminuem a densidade, diminuem a condutividade elétrica e causam esferoidização durante a impressão. Pós grossos reduzem a atividade de sinterização, dificultam a uniformidade da distribuição do pó e reduzem a precisão da moldagem. Portanto, o balanceamento de pós grossos e finos é essencial para melhorar a densidade e a fluidez, beneficiando a manufatura aditiva por fusão em leito de pó.

Pesquisas sugerem que uma distribuição mais ampla do tamanho das partículas melhora a densidade do leito de pó durante a aplicação. Partículas menores preenchem as lacunas entre as maiores, aumentando a densidade.

Coesão do Pó

Na fusão a laser em leito de pó, camadas de pó metálico são espalhadas e fundidas por um laser. A coesão do pó afeta a uniformidade de espalhamento e a qualidade da conformação. A coesão, juntamente com o tamanho e a morfologia das partículas, é um fator-chave. Nas indústrias farmacêutica e alimentícia, o efeito da coesão do pó na fluidez tem sido bem estudado. A coesão é influenciada por fatores como carga mecânica, forças de interação entre partículas e forças capilares da umidade adsorvida. Esses fatores afetam a fluidez, que impacta o espalhamento.

Alterações no tamanho das partículas, morfologia e propriedades superficiais influenciam a qualidade do espalhamento e da conformação. Uma distribuição de tamanho razoável, maior esfericidade e coesão reduzida melhoram a densidade aparente e a qualidade do espalhamento. Isso reduz poros e defeitos não fundidos, melhorando a densidade e a qualidade final da peça.

Situação atual da indústria de pós metálicos para manufatura aditiva

A China fez progressos significativos em P&D e industrialização de pós metálicos para fusão em leito de pó. No entanto, está atrasada em relação a nações estrangeiras. Tecnologias e equipamentos essenciais são controlados principalmente por países como Alemanha, EUA e Reino Unido. Empresas como Carpenter e GE (EUA), LPW, Sandvik e GKN (Reino Unido) e Höganäs (Suécia) detêm mais de 60% de patentes de pós de liga de titânio para manufatura aditiva. Alguns países restringem a exportação de pós metálicos esféricos, como ligas de titânio, elevando os custos da matéria-prima e estendendo os ciclos de fornecimento. Isso dificulta o desenvolvimento das indústrias de fusão em leito de pó e manufatura aditiva de metais da China.

Para resolver esse problema, a China deve desenvolver sistemas de ligas metálicas (como ligas de titânio) com propriedade intelectual independente. Resolver os principais desafios na produção de pós esféricos de alta qualidade reduzirá custos, aumentará a produção e beneficiará setores como o aeroespacial e o biomédico.

Máquinas de pó épico

Máquinas de pó épico é um fornecedor líder de equipamentos avançados para processamento de pós para manufatura aditiva e outras indústrias. Com foco em inovação e qualidade, oferecemos soluções de última geração para otimizar as propriedades dos pós, aprimorar o desempenho dos processos de impressão 3D em metais e atender às necessidades específicas de nossos clientes. Seja produzindo pós metálicos para manufatura aditiva ou refinando as características dos pós para outras aplicações, Pó épico está comprometida em fornecer equipamentos confiáveis e de alto desempenho que impulsionem o sucesso em indústrias baseadas em pó.