O micropó de sílica, como um importante material mineral não metálico, é amplamente utilizado em vários campos, como laminados revestidos de cobre (CCL), compostos de moldagem epóxi (EMC), materiais isolantes elétricos, borracha, plásticos e revestimentos devido às suas propriedades físicas e químicas exclusivas.

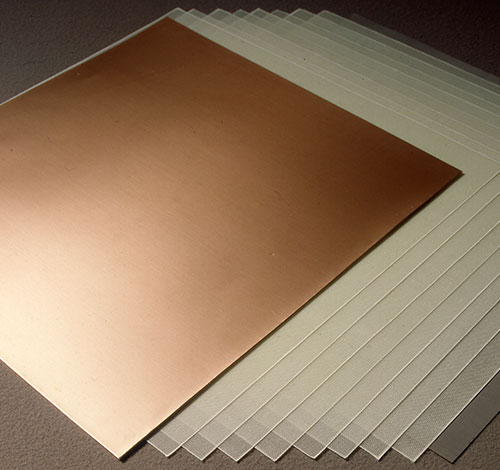

Laminados revestidos de cobre (CCL)

Como componente central das placas de circuito impresso (PCBs), as CCLs exigem propriedades como alta temperatura de transição vítrea (Tg), alto módulo, baixo coeficiente de expansão térmica (CTE), baixa constante dielétrica (Dk) e baixo fator de dissipação (Df) para aumentar a confiabilidade da interconexão e instalação de circuitos eletrônicos. As cargas são o principal fator para atingir essas métricas de desempenho em CCLs. As cargas inorgânicas comuns incluem micropó de sílica, talco, hidróxido de alumínio e hidróxido de magnésio. Entre elas, a micropó de sílica se destaca por sua alta estabilidade térmica, baixo CTE e baixo Dk.

Os requisitos da indústria de CCL para micropó de sílica concentram-se principalmente no tamanho das partículas, morfologia e tratamento de superfície. O tamanho das partículas precisa equilibrar a dispersibilidade e a processabilidade; teoricamente, partículas menores oferecem melhores efeitos de preenchimento, mas tamanhos excessivamente pequenos podem levar à aglomeração, má dispersão e maior dificuldade nos processos de mistura e revestimento de resina. Em termos de morfologia, o micropó de sílica esférico é preferido por sua maior densidade de compactação, menor CTE e melhor resistência ao desgaste. O tratamento de superfície não apenas melhora a dispersão, mas também aumenta a compatibilidade entre o micropó de sílica e o sistema de resina.

Atualmente, ainda existem desafios para o micropó de sílica de alta pureza utilizado em CCLs, incluindo a dependência de importações para produtos de alta qualidade, o custo relativamente alto de certos tipos e a necessidade de maior otimização dos processos de produção. As futuras direções de desenvolvimento se concentrarão na localização de produtos de alta qualidade, na substituição de importações e no atendimento às demandas específicas de CCLs de alta frequência e alta velocidade.

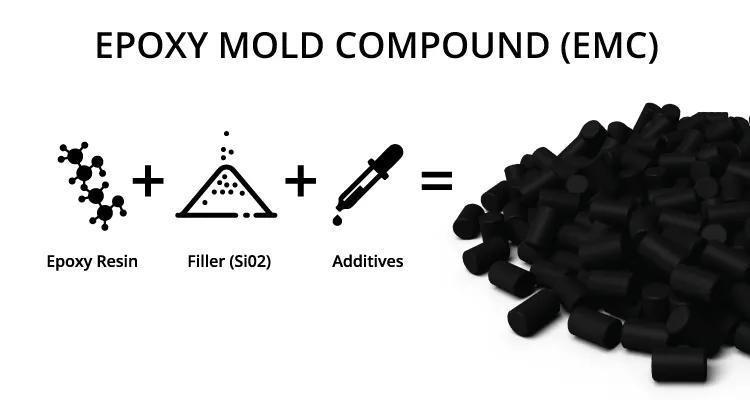

Compostos de moldagem epóxi (EMC)

Como material crítico para encapsulamento de semicondutores, os requisitos da EMC para cargas concentram-se principalmente na redução do CTE, no aumento da condutividade térmica e na redução do Dk. Devido às suas excelentes propriedades físicas e químicas, o micropó de sílica é uma carga essencial em EMCs, constituindo tipicamente de 60% a 90% do composto em peso.

O uso de micropó de sílica como carga em CEMs oferece vantagens significativas. Sua alta pureza e baixa radioatividade reduzem efetivamente o CTE e a contração do composto curado durante a cura, ao mesmo tempo em que melhoram a resistência mecânica e as propriedades de isolamento. Além disso, em comparação com o pó de sílica angular, o micropó de sílica esférico oferece maior densidade de compactação. Quando a distribuição do tamanho das partículas está entre 0,1 e 30 μm, a densidade de compactação pode exceder 92%, reduzindo potencialmente o uso de resina epóxi em até 50%. A estrutura esférica também proporciona excelente fluidez, o que não apenas reduz defeitos como rebarbas e vazios de ar no molde, mas também prolonga a vida útil do molde.

Atualmente, a aplicação de micropó de sílica em CEMs também enfrenta desafios. A tecnologia de produção de produtos de ponta envolve barreiras elevadas, particularmente o processo complexo para sílica esférica, resultando em custos mais elevados. No futuro, com a tendência de maior desempenho e miniaturização do encapsulamento eletrônico, os requisitos de distribuição de tamanho de partícula, pureza e esfericidade do micropó de sílica se tornarão ainda mais rigorosos.

Borracha

O micropó de sílica atua como carga funcional na indústria da borracha, oferecendo vantagens significativas de aplicação e amplas perspectivas de desenvolvimento. As principais demandas por cargas em produtos de borracha concentram-se na melhoria das propriedades físico-mecânicas, resistência ao desgaste, resistência ao calor e desempenho antienvelhecimento. Devido ao seu pequeno tamanho de partícula, grande área superficial específica, boa resistência ao calor e ao desgaste, o micropó de sílica pode aumentar significativamente a resistência à tração, o módulo de elasticidade e a resistência ao rasgo dos compósitos de borracha. Além disso, sua alta pureza e boa dispersibilidade permitem que ele forme uma camada uniforme de carga dentro da matriz de borracha, aumentando ainda mais a resistência à abrasão e ao envelhecimento.

No entanto, como a superfície do micropó de sílica contém um grande número de grupos silanol ácidos, a compatibilidade com a matriz de borracha pode ser baixa, afetando potencialmente o desempenho geral do compósito. Atualmente, os pesquisadores abordam essa questão principalmente por meio de técnicas de modificação de superfície, comumente utilizando agentes de acoplamento de silano e agentes de acoplamento de titanato. Esses modificadores podem reagir com os grupos hidroxila na superfície da sílica, reduzindo sua energia superficial e, assim, melhorando a compatibilidade e a dispersão dentro da matriz de borracha.

Olhando para o futuro, com a crescente demanda por materiais de borracha de alto desempenho, o desenvolvimento de micropós de sílica ultrafinos e de alta pureza e novos modificadores especializados serão tendências importantes. Ao mesmo tempo, pesquisas aprofundadas sobre mecanismos de modificação e como melhor aproveitar os efeitos sinérgicos dos modificadores serão os principais focos na área de modificação de superfícies de sílica.

Outras aplicações

Como um material inorgânico não metálico de alto desempenho, o micropó de sílica também é amplamente utilizado em revestimentos, materiais isolantes elétricos e adesivos. Na indústria de revestimentos, ele melhora significativamente a resistência à corrosão, a resistência à abrasão, as propriedades de isolamento e a resistência a altas temperaturas. O ajuste da distribuição do tamanho das partículas pode otimizar a densidade do filme e pode substituir parcialmente o dióxido de titânio, mantendo o poder de cobertura e aumentando a resistência ao calor. Em materiais isolantes elétricos, devido à sua alta resistência ao isolamento e à alta temperatura, o micropó de sílica é amplamente utilizado em isoladores e acessórios de cabos para equipamentos de energia, prevenindo eficazmente o vazamento de corrente e garantindo uma operação segura. Além disso, sua aplicação em adesivos e selantes está crescendo. Ao aumentar a resistência da ligação com resinas e reduzir a temperatura exotérmica de pico durante a cura, o micropó de sílica melhora efetivamente as propriedades mecânicas e a resistência ao envelhecimento dos adesivos.

Pó épico

No Pó épico, nos especializamos na produção avançada de micropó de sílica esférica e de alta pureza, essencial para essas aplicações exigentes. Nosso processo de fabricação de última geração utiliza moinhos de jato de leito fluidizado de última geração, integrados a classificadores de ar de alta precisão. Este sistema sofisticado é crucial para alcançar as qualidades superiores dos produtos exigidas pela indústria.

Controle de precisão do tamanho de partículas: Nossos moinhos a jato fornecem a intensa energia mecânica necessária para uma cominuição eficiente, enquanto nossos classificadores garantem uma distribuição granulométrica (PSD) excepcionalmente estreita e rigorosamente controlada. Isso é vital para otimizar propriedades como fluidez em EMCs, dispersão em revestimentos e reforço em borracha.

Processamento de alta pureza e livre de contaminação: O mecanismo de moagem dos nossos moinhos a jato, que se baseia no impacto partícula-partícula dentro de um fluxo de ar de alta pressão, minimiza a contaminação por peças de desgaste. Isso é fundamental para a produção do micropó de sílica de alta pureza necessário para aplicações eletrônicas como CCLs e EMCs.

Soluções personalizadas: Entendemos que diferentes aplicações têm requisitos únicos. Nossa expertise técnica nos permite adaptar os parâmetros de moagem e classificação para produzir micropós de sílica com PSDs, morfologias e características de superfície específicas, apoiando nossos clientes em suas jornadas de inovação em materiais.

Ao dominar a sinergia entre fresagem a jato e classificação aérea, Pó épico fornece micropó de sílica consistente e de alto desempenho que atende aos rigorosos padrões das indústrias modernas, capacitando nossos clientes a desenvolver materiais de última geração.