No processo de produção de ânodos à base de silício, a seleção e a configuração de equipamentos especiais afetam diretamente a qualidade do produto e a eficiência da produção. Em comparação com a produção tradicional de ânodos de grafite, os equipamentos de produção de ânodos à base de silício apresentam requisitos técnicos mais elevados e maior precisão de controle. Os equipamentos principais dos ânodos de silício-oxigênio e silício-carbono diferem dependendo das características do processo. No entanto, eles também podem compartilhar alguns equipamentos gerais.

Principais equipamentos e características técnicas na produção de ânodos à base de silício

O sistema de forno de sublimação

O sistema de forno de sublimação é o equipamento central para a preparação de precursores de ânodo de silício-oxigênio, utilizado principalmente para a síntese de óxido de silício (SiOx). Os fornos de sublimação modernos geralmente adotam um design vertical e possuem duas áreas funcionais. A parte inferior é a área de aquecimento, que utiliza aquecimento por indução de média frequência ou aquecimento por haste de silício-molibdênio. Suas temperaturas podem atingir 1200–1800°C. A parte superior é a área de deposição, equipada com uma placa coletora resfriada a água. A temperatura de condensação está na faixa de 400–800°C através do sistema de troca de calor.

O forno de sublimação opera em ambiente de vácuo ou baixa pressão (0,01 a 1000 Pa) e requer um conjunto de bombas de vácuo de alto desempenho e um sistema de controle de pressão. Os fornos de sublimação avançados também integram um sistema de monitoramento online que pode rastrear a distribuição do campo de temperatura e a taxa de sublimação do material em tempo real para garantir a uniformidade e a estabilidade da composição de SiOx. O forno de sublimação desenvolvido pelo Instituto de Pesquisa em Tecnologia de Engenharia de Conservação de Energia da China utiliza, de forma inovadora, silício cristalino residual fotovoltaico e areia de quartzo como matérias-primas, reduzindo custos e reciclando recursos.

Equipamento de preparação de nanossilício

O equipamento de preparação de nanossilício é essencial para a produção de ânodos de silício-carbono. Dependendo da rota técnica, ele é dividido principalmente em duas categorias: sistemas CVD (Deposição Química de Vapor) e sistemas PVD (Deposição Física de Vapor). O equipamento de produção de nanossilício CVD utiliza silano (SiH4) como matéria-prima de reação para preparar o pó de nanossilício por decomposição térmica. O equipamento típico inclui um sistema de purificação da fonte de gás, uma câmara de reação, um sistema de aquecimento, um sistema de tratamento do gás residual e um dispositivo de coleta. A câmara de reação é normalmente projetada com leito fluidizado ou leito fixo. A precisão do controle de temperatura deve estar dentro de ± 5 °C.

A linha de produção térmica CVD da Zhongning Silicon Industry, uma empresa nacional, pode produzir pó de silício de alta pureza na faixa de 20 a 100 nm, com uma capacidade de produção de 500 toneladas por ano. O método PVD utiliza a tecnologia de evaporação e condensação por plasma. Equipamentos representativos, como o dispositivo de método físico de fase vapor por evaporação e condensação por plasma desenvolvido pela Boqian New Materials sob pressão normal, podem produzir pó de silício esférico com tamanhos de partícula abaixo de 100 nm, oferecendo as vantagens de alta pureza e tamanho de partícula uniforme.

Equipamentos Compostos e de Dispersão para Eletrodos Negativos à Base de Silício

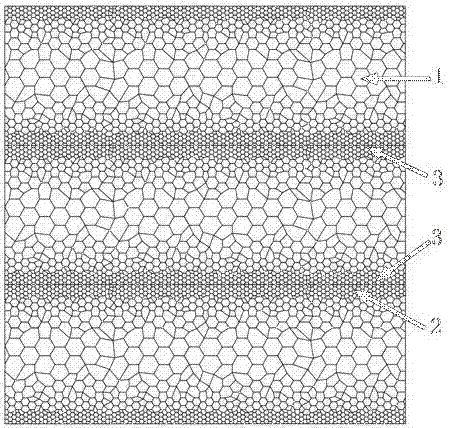

Equipamentos compósitos e de dispersão desempenham um papel crucial no desempenho de eletrodos negativos à base de silício. Os equipamentos incluem misturadores de alta velocidade, moinhos de areia e sistemas de dispersão ultrassônica.

Para o processo de moagem de areia de eletrodos negativos de silício-carbono, o equipamento comumente utilizado é um moinho de areia horizontal com meios de moagem de óxido de zircônio ou carboneto de tungstênio (mistura de 3 mm e 5 mm). A intensidade e o tempo de moagem devem ser precisos de acordo com as características do material. O equipamento composto desenvolvido pela Shanghai Shanshan Technology combina de forma inovadora a dispersão ultrassônica com o processo de moagem de areia. Primeiramente, o pré-tratamento ultrassônico pode quebrar a aglomeração de partículas com potência e tempo ajustáveis. Em seguida, a moagem e o refino da areia continuarão o processamento e melhorarão significativamente o efeito de dispersão.

Equipamentos de Granulação e Secagem

Equipamentos de granulação e secagem são utilizados para converter nano-silício ou pó de óxido de silício em partículas secundárias adequadas para processamento subsequente. O equipamento de granulação mais comumente utilizado é a torre de secagem por pulverização. Após a mistura da pasta contendo silício com o ligante, pequenas gotas são formadas por meio de um atomizador. Elas são rapidamente secas sob ar quente. O sistema de granulação secundária desenvolvido pelo Instituto de Pesquisa em Engenharia e Tecnologia de Conservação de Energia da China adota um atomizador especialmente projetado e um sistema de circulação de ar quente para preparar partículas uniformes na faixa de 30 a 50 μm, melhorando significativamente a fluidez de pós ultrafinos. Para sistemas à base de solvente, secadores a vácuo ou secadores de disco também podem ser usados, mas deve-se prestar atenção às questões à prova de explosão e recuperação de solvente. A nova máquina multifuncional de granulação e secagem em leito fluidizado combina tecnologia de fluidização e pulverização, oferecendo maior eficiência de granulação e melhor resistência das partículas. Ela está sendo gradualmente adotada na produção de eletrodos negativos à base de silício de alta qualidade.

Equipamentos de revestimento e tratamento térmico

Equipamentos de revestimento e tratamento térmico desempenham um papel crucial na melhoria do desempenho eletroquímico de eletrodos negativos à base de silício. Estes incluem sistemas CVD de leito fluidizado, fornos rotativos e fornos tubulares. Reatores de leito fluidizado são particularmente eficazes para o revestimento de carbono de eletrodos negativos de silício-oxigênio. Os operadores obtêm uma deposição uniforme da camada de carbono controlando com precisão a velocidade do gás de fluidização (como uma configuração inicial de 8 L/s) e o campo de temperatura (600–1000 °C). Sistemas avançados de leito fluidizado possuem pré-aquecedores (com temperaturas de pré-aquecimento ≥ 400 °C) e trocadores de calor, que reduzem o consumo de energia e minimizam as flutuações de temperatura.

Para o tratamento de carbonização de eletrodos negativos de silício-carbono, os fabricantes geralmente utilizam fornos rotativos com atmosfera protegida ou fornos de placa de impulso. Eles normalmente operam em uma faixa de temperatura de 1000 a 1500 °C, com um tempo de tratamento de 2 a 5 horas. A equipe da Central South University desenvolveu uma tecnologia de silício nanocristalino com aprimoramento de defeitos, utilizando um forno de tratamento térmico especialmente projetado. Eles controlam com precisão a taxa de aquecimento e a composição da atmosfera para introduzir estruturas defeituosas, como falhas de empilhamento e nanogêmeos, em resíduos de silício cristalino, melhorando significativamente a estabilidade do ciclo dos eletrodos negativos de silício.

Equipamento de pós-processamento

Os equipamentos de pós-processamento incluem equipamentos especializados para britagem, classificação, tratamento de superfície e embalagem.

O moinho de jatos é o equipamento principal para moagem ultrafina. Ele evita a contaminação por metais por meio de um projeto de colisão e tritura o material até o tamanho de partícula necessário (geralmente D50 < 10 μm). O sistema de classificação utiliza predominantemente classificadores de ar para classificar as partículas com precisão com base em seu diâmetro aerodinâmico. Os equipamentos de tratamento de superfície incluem misturadores modificados e máquinas de revestimento, que são usados para aplicar revestimentos funcionais à superfície de materiais à base de silício. Desmagnetizadores são empregados para remover impurezas metálicas que podem ser introduzidas durante o manuseio da matéria-prima e o processo de produção, normalmente utilizando um projeto de separação magnética de alto gradiente em múltiplos estágios. Os equipamentos de embalagem devem operar em atmosfera seca ou em ambiente de vácuo para evitar que os materiais à base de silício absorvam umidade e oxidem.

Sistema de Controle Automatizado

O sistema de controle automatizado serve como centro nervoso de uma moderna linha de produção de eletrodos negativos à base de silício, responsável pelo controle coordenado e aquisição de dados de cada processo.

Um sistema de controle de aquisição típico inclui módulos de controle de temperatura e fluxo que monitoram parâmetros-chave, como a temperatura de reação do forno de sublimação, a temperatura de deposição da zona de deposição, a temperatura de reação do leito fluidizado e a temperatura do pré-aquecedor em tempo real. O sistema também coleta e analisa dados de produção, como a saída do forno de sublimação, a quantidade de alimentação do leito fluidizado, a vazão da fonte de gás e a quantidade de saída, para otimizar o processo e garantir a rastreabilidade da qualidade. Fábricas avançadas também utilizam o MES (Manufacturing Execution System) e a tecnologia da internet industrial para permitir o gerenciamento digital e inteligente de todo o processo de produção.

Tabela: Equipamentos e parâmetros técnicos principais para produção de eletrodos negativos à base de silício

| Tipo de equipamento | Função primária | Parâmetros técnicos principais | Fabricantes/Tecnologias Representativas |

| Sistema de Forno de Sublimação | Síntese e Deposição de SiOx | Temperatura 1200-1800°C, Pressão 0,01-1000Pa | Instituto de Pesquisa em Tecnologia de Engenharia CECEP |

| Equipamento CVD Nano-Si | Produção de pó de nano silício | Decomposição de silano, tamanho de partícula 20-100 nm | Zhongning Silicon (subsidiária da Duofluoride) |

| Equipamento PVD Nano-Si | Produção de nano silício de alta pureza | Evaporação-condensação de plasma, tamanho de partícula <100 nm | Novos Materiais Boqian |

| Sistema de dispersão de moinho de areia | Composto e Refinamento de Si/C | Mídia de moagem 3/5 mm, tempo de processamento 1-3h | Tecnologia Shanshan de Xangai |

| Torre de granulação por pulverização | Preparação de Partículas Secundárias | Tamanho de partícula 30-50μm | Vários fabricantes especializados |

| Sistema CVD de leito fluidizado | Tratamento de revestimento de carbono | Temperatura 600-1000°C, Velocidade do gás 8L/s | Tecnologia proprietária |

| Forno de sinterização atmosférica | Tratamento Térmico de Carbonização | Temperatura 1000-1500°C, Duração 2-5h | Vários fabricantes especializados |

| Sistema de moagem e classificação a jato | Moagem e Classificação Ultrafina | D50<10μm, Classificação multiestágio | Fabricantes especializados nacionais/internacionais |

Com o rápido desenvolvimento da indústria de eletrodos negativos à base de silício, os equipamentos de produção estão evoluindo para projetos em larga escala, contínuos e mais inteligentes. Por exemplo, projetos de alimentação contínua podem substituir os fornos tradicionais de sublimação em lote. Múltiplos leitos fluidizados em série podem alcançar o revestimento sequencial de diferentes camadas funcionais. A otimização de parâmetros de processo e a previsão de qualidade podem ser aplicadas à tecnologia de IA. Esses avanços tecnológicos aumentarão ainda mais a eficiência da produção, a consistência do produto e a competitividade de custos dos eletrodos negativos à base de silício, acelerando sua aplicação em larga escala em baterias de alta potência.

Sobre a Epic Powder Machinery

Máquinas de pó épico, com sede em Qingdao, China, é especializada em sistemas de moagem e classificação ultrafina. Projetamos e fabricamos equipamentos avançados, incluindo moinhos a jato e moinhos classificadores de ar, atendendo a setores como o de baterias de íons de lítio. Com foco em qualidade e inovação, ajudamos você a otimizar a eficiência e a consistência da produção.