I. Histórico e importância da pesquisa

Baterias de íons de lítio são amplamente utilizadas em baterias de energia, sistemas de armazenamento de energia e eletrônicos de consumo devido às suas vantagens de alta densidade energética, alta potência, longa vida útil e respeito ao meio ambiente. Entre os diversos materiais catódicos, o Fosfato de Ferro e Lítio (LiFePO₄ ou LFP) tornou-se um material catódico popular devido à sua alta segurança, custo relativamente baixo e boa estabilidade estrutural. No entanto, o desempenho de processamento do LFP afeta diretamente a qualidade da chapa do eletrodo e o desempenho da bateria, sendo o processo de britagem uma etapa fundamental no controle do tamanho e da distribuição das partículas do material. Este artigo estuda sistematicamente os efeitos da velocidade de alimentação e da pressão de moagem na distribuição do tamanho das partículas, nas características da pasta, na qualidade da chapa do eletrodo e no desempenho eletroquímico de materiais LFP, fornecendo uma base para a otimização de processos na produção industrial.

II. Métodos Experimentais

O precursor de LFP foi preparado usando fosfato de ferro como fonte de ferro por meio de um método de redução carbotérmica. O material inicial, denominado LFP-0, foi obtido após secagem por pulverização e sinterização em alta temperatura. Um tipo QLM-2 moinho a jato foi usado para processar LFP-0 sob diferentes velocidades de alimentação (0,50 kg/h, 0,75 kg/h, 1,00 kg/h, 1,25 kg/h) e pressões de moagem (15 m³/h, 18 m³/h, 21 m³/h, 24 m³/h), produzindo múltiplos grupos de amostras. As propriedades físicas do material foram caracterizadas usando um analisador de tamanho de partículas, microscópio eletrônico de varredura (MEV) e medidor de resistividade de pó. As amostras foram então transformadas em folhas de eletrodo e células de bolsa de 6 Ah para testes sistemáticos de finura da pasta, viscosidade, densidade de compactação da folha de eletrodo e capacidade e impedância da célula.

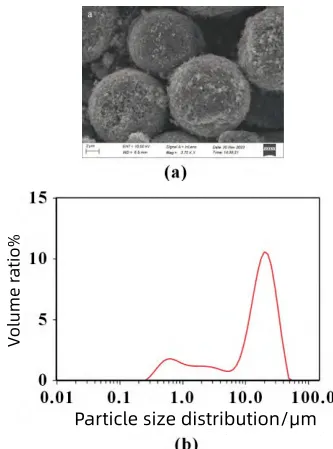

III. Análise do material inicial pré-fresado

O material LFP-0 não moído consistia em partículas esféricas com uma distribuição granulométrica concentrada: D₅₀ era de 16,3 μm e Dmáx excedeu 30 μm. A finura da pasta correspondente atingiu 37–39

μm, excedendo o padrão aceitável da linha de produção (≤35 μm). A densidade de compactação da folha de eletrodo foi de apenas 2,17 g/cm³, inferior aos requisitos para baterias de energia e armazenamento de energia (≥2,40 g/cm³). Embora a capacidade específica de descarga de 0,1C tenha atingido 160,8 mAh/g, o baixo desempenho de processamento indicou a necessidade do processo de moagem.

IV. Impacto da velocidade de alimentação no desempenho do LFP

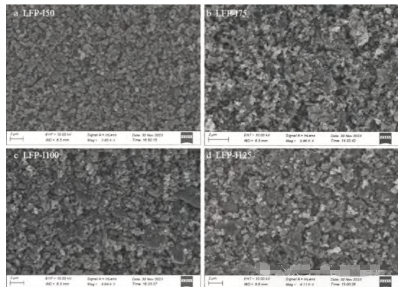

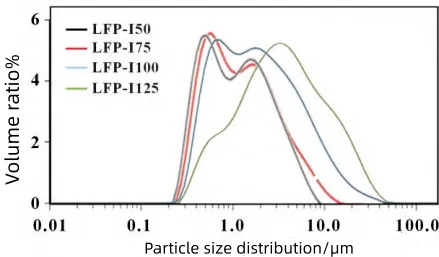

Mantendo a pressão de moagem constante em 21 m³/h, foi estudada a influência de diferentes velocidades de alimentação:

1. Tamanho e morfologia das partículas: Velocidades de alimentação mais baixas resultaram em melhor eficiência de moagem. As partículas do LFP-I50 (0,50 kg/h) foram uniformes com Dmax < 10 μm; o LFP-I75 (0,75 kg/h) apresentou leve aglomeração com Dmax < 20 μm; enquanto o LFP-I100 e o LFP-I125, devido à velocidade de alimentação excessivamente alta, apresentaram partículas insuficientemente quebradas com Dmax próximo a 50 μm, semelhante ao material inicial.

2. Desempenho da pasta e da folha de eletrodos: Com o aumento da velocidade de alimentação, a finura da pasta aumentou significativamente (de 21 μm para 42 μm), o teor de sólidos aumentou ligeiramente e a viscosidade mudou pouco. A densidade de compactação da folha de eletrodos diminuiu de 2,46 g/cm³ para 2,40 g/cm³. Em altas velocidades de alimentação (por exemplo, 1,25 kg/h), aglomerados, bolhas e manchas apareceram nas folhas de eletrodos, afetando a uniformidade da aparência.

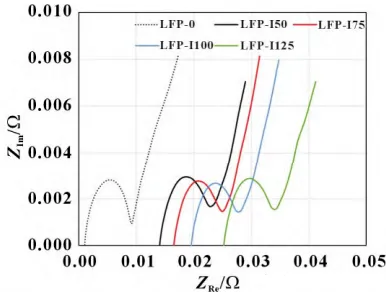

3. Desempenho eletroquímico: A capacidade específica de 0,1C para todas as amostras excedeu 158 mAh/g, com pequenas diferenças. No entanto, a impedância eletroquímica (Rct) aumentou com velocidades de alimentação mais altas, indicando que velocidades de alimentação excessivamente altas danificam a camada de revestimento de carbono, aumentando a resistência interfacial.

V. Impacto da pressão de moagem no desempenho do LFP

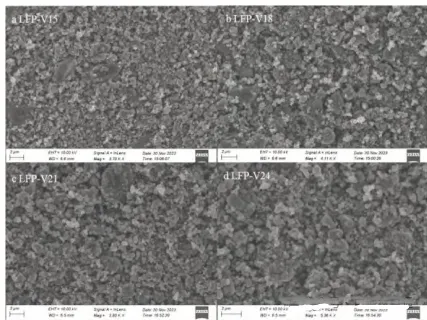

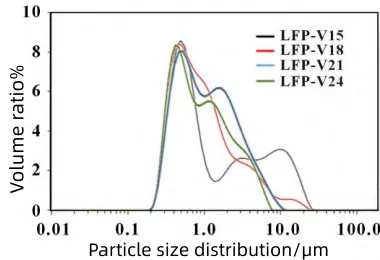

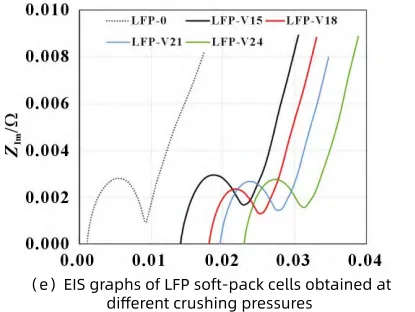

A uma velocidade de avanço constante de 0,75 kg/h, foi estudada a influência de diferentes pressões de moagem:

1. Tamanho e morfologia das partículas: a uma pressão de 15 m³/h, a quebra das partículas foi insuficiente, com Dmax > 10 μm; quando a pressão aumentou para 21 m³/h e acima, o Dmax diminuiu para menos de 20 μm; a grande maioria das partículas LFP-V24 (24 m³/h) eram menores que 2 μm, com uma distribuição de tamanho concentrada.

2. Desempenho do processamento: Em baixa pressão (15 m³/h), a finura da pasta atingiu 42 μm, e saliências óbvias de partículas apareceram nas folhas do eletrodo; quando a pressão aumentou para 21 m³/h, a finura diminuiu para 33 μm, e a aparência da folha do eletrodo melhorou; a 24 m³/h, as folhas ficaram lisas e sem defeitos, com densidade de compactação aumentando para 2,46 g/cm³.

3. Comportamento eletroquímico: Todas as amostras atingiram capacidades acima de 159 mAh/g. No entanto, o aumento da pressão de moagem exacerbou os danos à camada de carbono, levando ao aumento da resistividade do pó e do Rct da bateria.

VI. Otimização Abrangente e Conclusão

Ao equilibrar o controle do tamanho das partículas, o desempenho do processamento e o desempenho eletroquímico, os parâmetros ideais do processo foram determinados como: velocidade de alimentação de 0,75 kg/h, pressão de moagem de 21 m³/h. Sob estas condições:

Dmax é controlado dentro de 20 μm

A finura da pasta é ≤35 μm

A densidade de compactação da folha de eletrodo é ≥2,44 g/cm³

A capacidade específica de descarga de 0,1C é ≥159 mAh/g

Evitando defeitos na aparência da folha do eletrodo e impedância excessivamente alta.

VII. Sugestões de Aplicação Prática

Os fabricantes de LFP precisam ajustar dinamicamente o processo de moagem com base na distribuição do tamanho das partículas, na morfologia do SEM e nos espectros de impedância da bateria. Isso evita danos à camada de revestimento de carbono por moagem excessiva ou comprometimento do desempenho do processamento devido à moagem insuficiente. Os parâmetros do equipamento devem ser selecionados de forma racional para melhorar a eficiência da produção, garantindo a processabilidade do produto e o desempenho eletroquímico.

VIII. Valor da Pesquisa

Este estudo não apenas fornece janelas de parâmetros específicas e viáveis para o processo de moagem a jato de materiais LFP, como também aprofunda a compreensão da relação entre a distribuição do tamanho das partículas e o desempenho geral da bateria. Ele é de grande importância para o avanço da aplicação industrial de baterias LFP.

Pó épico

O Pó épico O Jet Mill se destaca como a escolha ideal para o processamento de pós de alta demanda. Oferece eficiência de moagem excepcional e controle preciso do tamanho das partículas. Estamos comprometidos em gerar maior valor para nossos clientes por meio de tecnologia inovadora e suporte pós-venda abrangente, ajudando seu negócio a decolar.

Escolha Epic Powder pela qualidade e confiabilidade, e vamos trabalhar juntos para moldar um novo futuro! Contate-nos hoje mesmo para uma solução personalizada e experimente a tecnologia de processamento de pó líder do setor!