A tecnologia de impressão 3D (também conhecida como manufatura aditiva) é um método de fabricação inovador. Ela constrói entidades tridimensionais empilhando materiais de impressão 3D camada por camada. Baseia-se em arquivos de modelos digitais. Após "fatiar" o objeto em camadas finas, utiliza materiais como pó metálico, resina, plástico ou cerâmica para acumulá-los e moldá-los camada por camada por meio de processos como modelagem por deposição fundida (FDM), fotocura (SLA/DLP) e sinterização seletiva a laser (SLS). Estruturas complexas podem ser geradas diretamente sem moldes ou usinagem tradicionais.

Como uma direção de vanguarda no campo da robótica, os robôs humanoides apresentam requisitos extremamente elevados de precisão, leveza e funcionalidade em seus componentes principais. Os processos de fabricação tradicionais frequentemente enfrentam problemas como alto custo e ciclos longos ao lidar com estruturas complexas. A tecnologia de impressão 3D, com sua flexibilidade e eficiência, permite a fabricação rápida de estruturas de juntas complexas, componentes leves e carcaças de sensores de alta precisão. Ela melhora significativamente o desempenho e a confiabilidade dos robôs humanoides e oferece novas possibilidades para a fabricação de robôs.

Leve e de alto desempenho: o principal avanço dos materiais de impressão 3D

A eficiência de movimento, o controle do consumo de energia e a estabilidade dinâmica de robôs humanoides dependem fortemente da integração leve e funcional dos materiais. Os processos tradicionais de fabricação (como processamento CNC e moldagem por injeção) apresentam gargalos na integração estrutural complexa e no projeto de redução de peso. A tecnologia de impressão 3D oferece uma solução sistemática por meio da inovação em materiais e no projeto estrutural.

1. Pó metálico: a pedra angular do esqueleto leve

Ligas de titânio (Ti6Al4V) e ligas de alumínio (AlSi10Mg) tornaram-se a primeira escolha para estruturas de suporte de carga de robôs (como conectores de esterno e articulações). Elas apresentam alta resistência específica, excelente resistência à corrosão e biocompatibilidade. A densidade da liga de titânio (4,5 g/cm³) é de apenas 57% da do aço, mas a resistência é comparável. A liga de alumínio (2,7 g/cm³) reduz ainda mais o peso, mantendo boa condutividade térmica.

O preço do pó de titânio doméstico caiu de 600 yuans/kg em 2024 para menos de 300 yuans/kg em 2025, uma queda de 50%. Esse avanço se deve às melhorias inteligentes no processo de produção (como a tecnologia de recuperação de argônio para melhorar o rendimento do pó) e à produção em larga escala de empresas como a Willari. Tomando como exemplo o Tesla Optimus Gen2, sua estrutura de suporte de joelho utiliza liga de titânio impressa em 3D, o que reduz o peso em 42% e melhora a resistência ao impacto.

2. Materiais compósitos especiais: inovadores de desempenho dinâmico

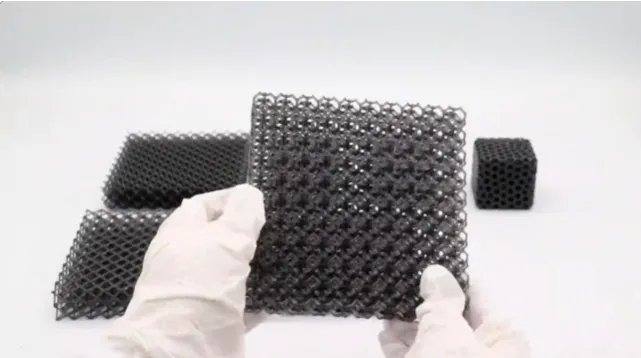

Os materiais de impressão 3D apresentam as seguintes características: O material compósito multicamadas em formato de favo de mel (baseado em elastômero TPU) desenvolvido pela Boli Technology imita o mecanismo de amortecimento do tecido biológico. Sua estrutura porosa em formato de favo de mel absorve energia de impacto, suporta mais de 1 milhão de flexões, possui resistência ao rasgo de 45 MPa e taxa de recuperação elástica >98%. Este material é utilizado nas camadas de amortecimento de cotovelos e joelhos para substituir os limitadores metálicos tradicionais, aumentar a liberdade de movimento das articulações em 70% e evitar danos por colisão em peças metálicas.

Leve: A porosidade da estrutura em favo de mel é ajustável e a densidade é de apenas 0,6-0,9 g/cm³, o que é 60% mais leve que o mesmo volume de liga de alumínio.

Melhoria da dissipação de calor: A estrutura porosa aumenta a área da superfície de dissipação de calor e, com enchimentos de alta condutividade térmica (como nitreto de boro), a eficiência da condutividade térmica é aumentada em 40%, reduzindo efetivamente a temperatura operacional do motor articulado.

Feedback de energia: O material pode armazenar e liberar energia cinética durante o processo de compressão-rebote, melhorando a taxa de eficiência energética do movimento do robô.

3. Plásticos de Engenharia: O Núcleo da Integração Funcional Flexível

PEEK (polieteretercetona) oferece vantagens excepcionais de desempenho: densidade de apenas 1,3 g/cm³ (aproximadamente metade da liga de magnésio), resistência à tração de 100 MPa, resistência à temperatura de até 260 °C, coeficiente de atrito de 0,1–0,3 (autolubrificante) e excelente biocompatibilidade.

A Universidade Dianzi de Hangzhou utiliza PEEK impresso em 3D para produzir rolamentos de juntas de robôs, resultando em uma redução de peso de 50% em comparação aos rolamentos de metal, resistência ao desgaste triplicada e eliminação de requisitos de lubrificantes.

Expansão da aplicação: No Optimus Gen2 da Tesla, o PEEK substitui a liga de alumínio na estrutura de suporte da coluna e nas engrenagens, reduzindo o peso geral do robô em 10 kg e melhorando a velocidade de movimento em 30%.

| Campo de aplicação | Vantagem Técnica | Representante Caso | Resultados alcançados |

| Componentes Estruturais | Estrutura complexa formada integralmente | Suporte de ombro e esterno impressos BLT-SLM | Redução de peso do 30%, menos etapas de montagem do 50% |

| Tecidos Biônicos | Impressão flexível multimaterial | Figura 02 Camada de amortecimento da junta em forma de favo de mel | Maior flexibilidade, vida útil prolongada |

| Fabricação de sensores | Integração de microestrutura de precisão | Sensor de força BLT 6D “Photon Finger” | Menor redução de custo do mundo (nível mm), 40% |

| Gestão Térmica | Projeto de canal otimizado para topologia | Estrutura de resfriamento do motor do robô humanoide | Queda de temperatura de 15°C, melhora da resistência do 20% |

Empoderamento Tecnológico: Do Design de Protótipos à Produção em Massa

A tecnologia de impressão 3D desempenha um papel fundamental em todas as fases da P&D de robôs humanoides:

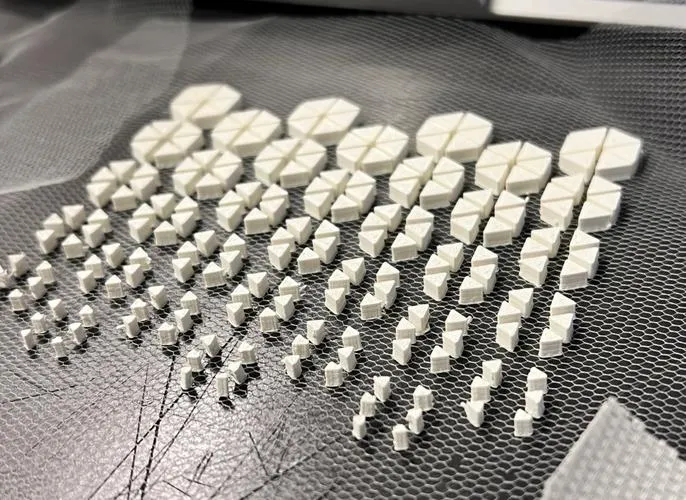

1. Prototipagem e Iteração Rápida

A natureza livre de moldes da impressão 3D encurta o ciclo de design e iteração em até 70%.

Por exemplo, o robô humanoide “Jingchu” completou quatro iterações em quatro meses após fevereiro de 2025, ramificando-se em modelos voltados para serviços e uso industrial. Cada otimização estrutural em suas articulações foi possível graças a protótipos impressos em 3D.

2. Fabricação de Estruturas Complexas

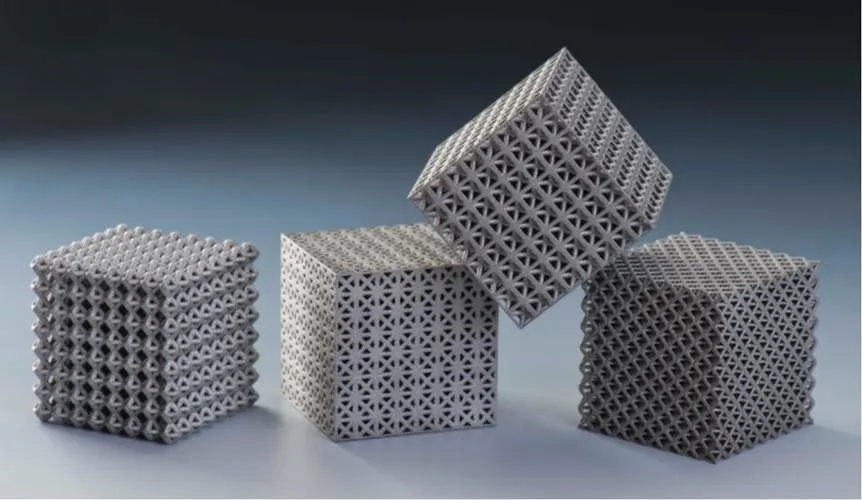

A fusão seletiva a laser (SLM) e outras técnicas de impressão 3D permitem estruturas topologicamente otimizadas com projetos de treliça interna que reduzem o peso em 30%, mantêm a integridade estrutural e incorporam canais de dissipação de calor integrados para evitar o superaquecimento do motor.

3. Integração Funcional e Inovação

Fusão de sensores:

A impressão 3D facilita a integração de microssensores diretamente em estruturas robóticas, permitindo componentes compactos e multifuncionais que reduzem a contagem de peças e a complexidade da montagem.

Projeto de gerenciamento térmico:

Canais de resfriamento projetados em treliça impressos ao redor dos motores reduzem as temperaturas máximas de operação em até 15°C, prolongando a vida útil do motor e melhorando a eficiência energética.

Suporte à produção de pó pela EPIC Powder Machinery

Por trás dos materiais de impressão 3D de alto desempenho está um pó ultrafino e de alta pureza. Pó ÉPICO A maquinaria entrega o fresagem a jato Sistemas que tornam isso possível. Os moinhos de jato de leito fluidizado da EPIC são ideais para a produção de pós metálicos ultrafinos (por exemplo, liga de titânio, liga de alumínio) e plásticos de engenharia (por exemplo, PEEK, PPS, PA) usados na manufatura aditiva.

Alta esfericidade e distribuição estreita de partículas, ideal para fusão em leito de pó e processos de SLM. Contaminação mínima, utilizando revestimentos cerâmicos ou resistentes ao desgaste para metais e polímeros reativos. Qualidade consistente de lote a lote, atendendo aos rigorosos padrões das indústrias aeroespacial e robótica.

Redução de custos e melhoria da eficiência: impulsionando a industrialização

A impressão 3D está acelerando a industrialização ao reduzir custos e melhorar a eficiência da fabricação:

Redução de custos de materiais:

O preço do pó de titânio caiu de 600 RMB/kg para 300 RMB/kg. Como os pós metálicos representam aproximadamente 171 TP3T do custo total da impressão 3D, essa queda melhora significativamente a relação custo-benefício dos componentes.

Por que escolher a EPIC Powder Machinery?

Pó épico Possui mais de 20 anos de experiência em engenharia de pós, atendendo indústrias de ponta em todo o mundo. Contamos também com tecnologia de ponta europeia, aliada a uma produção localizada e com excelente custo-benefício. P&D e instalações de produção próprias permitem personalização e entrega rápidas. Soluções completas, incluindo moagem, classificação, transporte e integração de sistemas.

Desenvolvido com pó, desenvolvido pela EPIC