Pós ultrafinos referem-se a materiais com tamanhos de partículas que variam de micrômetros a nanômetros. De acordo com o consenso na indústria de processamento de minerais da China, pós ultrafinos são aqueles com 100% de partículas menores que 30 μm. Os nanomateriais são amplamente utilizados. Eles possuem propriedades únicas que os materiais tradicionais não possuem, como efeitos de tamanho reduzido, efeitos de tunelamento quântico macroscópico e efeitos de superfície.

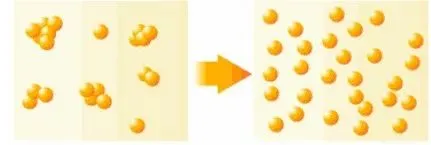

No entanto, os nanomateriais possuem alta área superficial específica, forte atividade e são extremamente instáveis. Eles tendem a se aglomerar facilmente, perdendo suas propriedades originais. Isso diminui seu valor e complica tanto a preparação quanto o armazenamento. Portanto, a aglomeração é uma questão técnica fundamental que restringe o desenvolvimento de nanomateriais.

Aglomeração de Pós Ultrafinos

Aglomeração refere-se ao processo em que partículas primárias de pó se conectam durante a preparação, separação, processamento ou armazenamento, formando aglomerados maiores. Atualmente, as três principais causas da aglomeração de pó ultrafino são as seguintes:

Forças Intermoleculares

Quando as partículas minerais se transformam em escala ultrafina, a distância entre elas se torna muito pequena. As forças de Van der Waals excedem a força gravitacional das próprias partículas, levando à atração e aglomeração. Ligações de hidrogênio, pontes de umidade adsorvidas e outras ligações químicas na superfície das partículas também promovem adesão e aglomeração.

Forças Eletrostáticas

Durante a moagem ultrafina, o impacto e o atrito fazem com que as partículas acumulem cargas positivas ou negativas em suas superfícies. Algumas saliências de uma partícula podem ser carregadas positivamente, enquanto outras, negativamente. Essas partículas instáveis e carregadas se atraem — especialmente em pontas afiadas —, resultando em aglomeração. A principal força motriz nesse processo é a atração eletrostática.

Adesão no Ar

Quando a umidade relativa do ar excede 65%, o vapor d'água condensa sobre e entre as partículas. Isso cria pontes líquidas que aumentam significativamente a aglomeração.

Além disso, durante a britagem, os materiais minerais absorvem energia mecânica ou térmica. Isso confere às partículas ultrafinas recém-formadas alta energia superficial, tornando-as instáveis. Para reduzir essa energia, as partículas naturalmente se aproximam e se aglomeram.

A aglomeração de nanomateriais inclui tipos macios e duros. Aglomeração suave é causada por van der Waals e forças intermoleculares e é relativamente fácil de reverter. Aglomeração difícil é mais complexa, com cinco teorias principais propostas: adsorção capilar, ligação de hidrogênio, ponte cristalina, ligação química e difusão de átomos de superfície. No entanto, nenhuma explicação unificada foi aceita até o momento.

Apesar desses desafios, as pessoas conduziram pesquisas extensas para desenvolver tecnologias de dispersão para evitar aglomeração.

Dispersão de Pós Ultrafinos

As técnicas de dispersão se concentram principalmente em dois estados: dispersão em meios de fase gasosa e em meios de fase líquida.

1. Dispersão Mecânica

Este método utiliza energia mecânica externa — como cisalhamento ou impacto — para dispersar nanopartículas em um meio. Técnicas comuns incluem moagem, moagem de esferas, moagem por vibração, moagem coloidal, moagem a ar. fresagem a jato, e agitação mecânica.

No entanto, uma vez que as partículas deixam o campo turbulento criado pela agitação, elas podem se reaglomerar. Portanto, a combinação de dispersão mecânica com dispersantes químicos geralmente produz melhores resultados.

2. Dispersão Química

Amplamente utilizado na indústria, esse método envolve a adição de eletrólitos, surfactantes ou dispersantes poliméricos a uma suspensão de pós ultrafinos. Esses agentes adsorvem na superfície das partículas, alteram as propriedades da superfície e melhoram a compatibilidade com a fase líquida, resultando em melhor dispersão.

Dispersantes comuns incluem surfactantes, sais inorgânicos de baixo peso molecular, dispersantes poliméricos e agentes de acoplamento. Dispersantes poliméricos — especialmente polieletrólitos — estão entre os mais amplamente utilizados e eficazes.

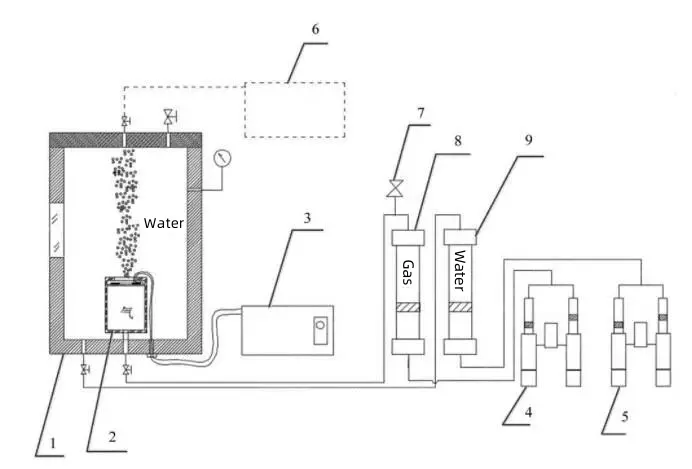

3. Dispersão Ultrassônica

A dispersão ultrassônica envolve colocar uma suspensão em um campo ultrassônico e aplicar frequência e duração adequadas para obter uma separação eficaz de partículas.

O ultrassom gera altas temperaturas localizadas, alta pressão, fortes ondas de choque e microjatos. Essas forças enfraquecem as interações das partículas, auxiliando na dispersão. No entanto, o superaquecimento deve ser evitado — o excesso de energia térmica e mecânica pode aumentar a frequência de colisões e agravar a aglomeração.

Dispersão em fase gasosa

1. Dispersão Seca

No ar úmido, pontes líquidas se formam entre as partículas e causam aglomeração. A secagem de materiais sólidos envolve duas etapas básicas: aquecimento para vaporizar a umidade e permitir que o vapor se difunda na fase gasosa. Eliminar ou romper pontes líquidas é essencial para manter uma boa dispersão.

A maioria dos processos de produção de pó inclui a secagem térmica como uma etapa de pré-tratamento.

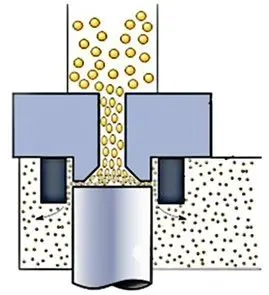

2. Dispersão Mecânica

Este método utiliza forças mecânicas — como cisalhamento e tensão compressiva — maiores do que as forças de adesão de partículas para romper aglomerados. Fontes comuns incluem impulsores rotativos de alta velocidade, discos ou jatos de ar de alta velocidade, criando turbulência intensa.

A dispersão mecânica é relativamente fácil de implementar. No entanto, por ser um processo forçado, uma vez que as partículas saem do dispersor, elas podem se reaglomerar. Isso também pode danificar partículas frágeis e levar à redução da eficácia devido ao desgaste do equipamento.

3. Eletrostática Dispersão

Partículas do mesmo material com cargas idênticas se repelem devido à força eletrostática. Este princípio é usado para dispersão — se as partículas puderem ser totalmente carregadas.

Os métodos de carregamento incluem contato, indução e carga corona. Dentre eles, a carga corona é a mais eficaz. Ela cria uma cortina de íons por meio de descarga corona, que carrega as partículas uniformemente. As forças repulsivas resultantes ajudam a manter a dispersão.

Conclusão

Existem muitos métodos para modificar pós ultrafinos, diferindo significativamente das principais abordagens discutidas acima. Precisamos otimizar os processos de modificação com base em estudos aprofundados e desenvolver técnicas compósitas que atendam a múltiplas funções. Em suma, o progresso na tecnologia de pós ultrafinos exige colaboração de toda a indústria — desde instituições de pesquisa até fabricantes — e inovação contínua.

Escolher Pó épico para soluções de processamento de pó eficientes, com economia de energia e ecologicamente corretas!