Manufaktur aditif Powder Bed Fusion (PBF) adalah teknologi pencetakan 3D logam yang paling cepat berkembang dan paling banyak digunakan. Teknologi ini menawarkan keunggulan seperti akurasi pembentukan yang tinggi, sifat mekanik yang baik, komponen yang kompleks, dan efisiensi pembentukan yang tinggi. Serbuk cetak 3D logam yang umum digunakan dalam manufaktur aditif powder bed fusion meliputi paduan titanium, paduan berbasis nikel, paduan berbasis besi, paduan kobalt-kromium, paduan aluminium, paduan tembaga, dan logam tahan api seperti tungsten, molibdenum, tantalum, dan niobium.

Sebagai bahan baku, kualitas serbuk logam sangat menentukan kualitas produk akhir. Kebersihan, morfologi, dan distribusi ukuran partikel serbuk merupakan faktor kunci yang memengaruhi kinerja pembentukan komponen.

Kebersihan Bubuk

Komposisi kimia serbuk logam untuk pencetakan 3D terdiri dari unsur-unsur logam dan pengotor. Unsur-unsur logam yang umum meliputi Fe, Ti, Ni, Al, Cu, Co, Cr, dan logam mulia seperti Ag dan Au. Pengotor utamanya terdiri dari senyawa logam atau komponen non-logam, seperti Si, Mn, C, S, P, O, dan lain-lain yang terdapat dalam besi tereduksi. Inklusi mekanis, seperti SiO2, Al2O3, silikat, karbida logam yang tidak larut, dan zat-zat lain yang tidak larut dalam asam, dapat muncul selama proses produksi bahan baku dan serbuk. Oksigen, uap air, dan gas-gas lainnya juga dapat teradsorpsi pada permukaan serbuk.

Ketika sinar laser atau elektron memindai bubuk, pengotor dapat bereaksi dengan logam dasar, mengubah sifatnya, dan memengaruhi kualitas komponen cetak 3D. Selain itu, inklusi menyebabkan pelelehan bubuk yang tidak merata, sehingga mengakibatkan cacat internal pada komponen akhir. Inklusi mekanis, khususnya, secara signifikan mengurangi ketangguhan komponen, terutama ketangguhan impaknya. Distribusi dan bentuk inklusi non-logam juga memiliki efek yang bervariasi pada komponen yang dibentuk.

Pada kasus dengan kandungan oksigen tinggi, oksidasi logam dasar pada suhu tinggi membentuk lapisan oksida padat yang memengaruhi kinerja dan dapat menyebabkan sferoidisasi, sehingga mengurangi kepadatan dan kualitas pembentukan komponen. Unsur-unsur seperti karbon, fosfor, sulfur, oksigen, dan nitrogen dalam baja sangat berbahaya bagi ketangguhan. Oleh karena itu, tingkat pengotor dan inklusi dalam bubuk harus dikontrol secara ketat untuk memenuhi persyaratan proses manufaktur aditif dan kinerja komponen akhir.

Morfologi Serbuk

Itu morfologi bubuk secara langsung memengaruhi kerapatan massal dan fluiditasnya, yang pada gilirannya memengaruhi proses pengumpanan bubuk dan kinerja akhir komponen tersebut.

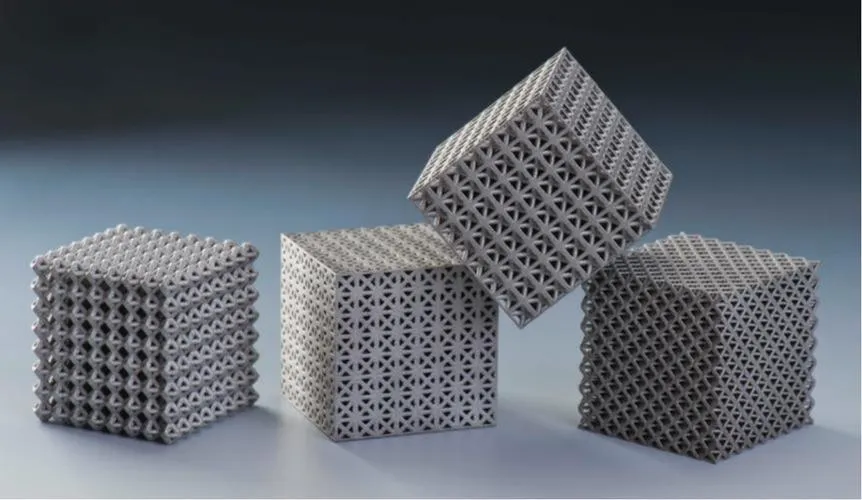

Dalam manufaktur aditif fusi lapisan serbuk, mekanisme penyebaran serbuk memastikan partikel serbuk terdistribusi secara merata di area pembentukan. Fluiditas yang baik sangat penting untuk mencapai lapisan serbuk yang seragam dan rata. Serbuk bulat dan hampir bulat menawarkan fluiditas yang baik, densitas curah yang tinggi, dan struktur yang seragam, menjadikannya bahan baku pilihan untuk manufaktur aditif fusi lapisan serbuk.

Namun, jika terdapat serbuk berongga atau satelit dalam bentuk serbuk bulat dan hampir bulat, kinerja akhir komponen akan terganggu. Serbuk berongga lebih umum ditemukan pada serbuk dengan ukuran partikel lebih besar dari 70µm, yang menyebabkan cacat seperti pori-pori yang sulit dihilangkan pada komponen yang dibentuk. Serbuk satelit mengurangi fluiditas dan menghambat akumulasi serbuk yang seragam. Proses ini terjadi selama penyebaran lapisan serbuk kontinu, yang mengakibatkan cacat komponen. Oleh karena itu, serbuk logam untuk manufaktur aditif fusi powder bed harus meminimalkan proporsi serbuk berongga dan satelit.

Distribusi Ukuran Partikel Serbuk

Distribusi ukuran partikel serbuk mencirikan komposisi dan variasi partikel dengan ukuran berbeda dalam sistem serbuk. Distribusi ukuran partikel merupakan parameter penting untuk menggambarkan karakteristik partikel serbuk. Ukuran partikel secara langsung memengaruhi kualitas pembentukan serbuk, kecepatan pembentukan, akurasi, dan keseragaman organisasi selama proses manufaktur aditif. Proses yang berbeda membutuhkan ukuran partikel serbuk yang berbeda pula. Teknologi peleburan selektif laser (SLM) menggunakan serbuk dengan ukuran partikel 15-45 µm, sedangkan teknologi peleburan selektif berkas elektron (SEBM) menggunakan serbuk dengan ukuran 45-106 µm.

Dari perspektif termodinamika dan kinetik, partikel serbuk yang lebih kecil memiliki luas permukaan yang lebih besar, sehingga meningkatkan gaya dorong sintering. Partikel kecil membantu dalam pembentukan komponen. Namun, serbuk yang terlalu halus mengurangi fluiditas, menurunkan densitas, menurunkan konduktivitas listrik, dan menyebabkan sferoidisasi selama pencetakan. Serbuk yang kasar mengurangi aktivitas sintering, menghambat keseragaman penyebaran serbuk, dan menurunkan akurasi pencetakan. Oleh karena itu, menyeimbangkan serbuk kasar dan halus sangat penting untuk meningkatkan densitas curah dan fluiditas, yang menguntungkan manufaktur aditif fusi bed serbuk.

Penelitian menunjukkan bahwa distribusi ukuran partikel yang lebih luas meningkatkan kepadatan lapisan serbuk selama proses penghamparan. Partikel yang lebih kecil mengisi celah di antara partikel yang lebih besar, sehingga meningkatkan kepadatan.

Kohesi Serbuk

Dalam fusi serbuk laser, lapisan-lapisan serbuk logam disebarkan dan dilelehkan oleh laser. Kohesi serbuk memengaruhi keseragaman penyebaran dan kualitas pembentukan. Kohesi, bersama dengan ukuran dan morfologi partikel, merupakan faktor kunci. Dalam industri farmasi dan makanan, pengaruh kohesi serbuk terhadap fluiditas telah dipelajari dengan baik. Kohesi dipengaruhi oleh faktor-faktor seperti beban mekanis, gaya interaksi partikel, dan gaya kapiler dari kelembapan yang terserap. Faktor-faktor ini memengaruhi fluiditas, yang berdampak pada penyebaran.

Perubahan ukuran partikel, morfologi, dan sifat permukaan memengaruhi kualitas penyebaran dan pembentukan. Distribusi ukuran yang wajar, kesferisan yang lebih tinggi, dan kohesi yang berkurang meningkatkan densitas massal dan kualitas penyebaran. Hal ini mengurangi pori-pori dan cacat yang tidak menyatu, sehingga meningkatkan densitas dan kualitas komponen akhir.

Status Industri Serbuk Logam Saat Ini untuk Manufaktur Aditif

Tiongkok telah mencapai kemajuan signifikan dalam penelitian dan pengembangan serbuk logam dan industrialisasi untuk fusi lapisan serbuk. Namun, Tiongkok masih tertinggal dibandingkan negara-negara asing. Teknologi dan peralatan utama sebagian besar dikuasai oleh negara-negara seperti Jerman, AS, dan Inggris. Perusahaan-perusahaan seperti Carpenter dan GE (AS), LPW, Sandvik, dan GKN (Inggris), serta Höganäs (Swedia) memegang lebih dari 601 paten paduan titanium untuk manufaktur aditif. Beberapa negara membatasi ekspor serbuk logam bulat, seperti paduan titanium, sehingga meningkatkan biaya bahan baku dan memperpanjang siklus pasokan. Hal ini menghambat perkembangan industri fusi lapisan serbuk dan manufaktur aditif logam Tiongkok.

Untuk mengatasi hal ini, Tiongkok harus mengembangkan sistem paduan logam (seperti paduan titanium) dengan hak kekayaan intelektual independen. Memecahkan tantangan utama dalam memproduksi bubuk bulat berkualitas tinggi akan mengurangi biaya, meningkatkan produksi, dan menguntungkan industri seperti kedirgantaraan dan biomedis.

Mesin Bubuk Epik

Mesin Bubuk Epik adalah penyedia terkemuka peralatan pemrosesan bubuk canggih untuk manufaktur aditif dan industri lainnya. Dengan fokus pada inovasi dan kualitas, kami menawarkan solusi mutakhir untuk mengoptimalkan sifat bubuk, meningkatkan kinerja proses pencetakan 3D logam, dan memenuhi kebutuhan spesifik klien kami. Baik Anda memproduksi bubuk logam untuk manufaktur aditif maupun menyempurnakan karakteristik bubuk untuk aplikasi lain, Bubuk Epik berkomitmen untuk menyediakan peralatan andal dan berkinerja tinggi yang mendorong keberhasilan dalam industri berbasis bubuk.