I. Latar Belakang dan Signifikansi Penelitian

Baterai lithium-ion banyak digunakan dalam baterai daya, sistem penyimpanan energi, dan elektronik konsumen karena keunggulannya berupa kepadatan energi tinggi, daya tinggi, siklus hidup panjang, dan ramah lingkungan. Di antara berbagai material katoda, Litium Besi Fosfat (LiFePO₄ atau LFP) telah menjadi material katoda utama karena keamanannya yang tinggi, biaya yang relatif rendah, dan stabilitas struktural yang baik. Namun, kinerja pemrosesan LFP secara langsung memengaruhi kualitas lembaran elektroda dan kinerja baterai, dengan proses penghancuran menjadi langkah kunci dalam mengendalikan ukuran dan distribusi partikel material. Makalah ini secara sistematis mempelajari pengaruh kecepatan umpan dan tekanan penggilingan terhadap distribusi ukuran partikel, karakteristik bubur, kualitas lembaran elektroda, dan kinerja elektrokimia material LFP, yang menyediakan dasar untuk optimasi proses dalam produksi industri.

II. Metode Eksperimen

Prekursor LFP disiapkan menggunakan besi fosfat sebagai sumber besi melalui metode reduksi karbotermal. Material awal, berlabel LFP-0, diperoleh setelah pengeringan semprot dan sintering suhu tinggi. Tipe QLM-2 pabrik jet digunakan untuk memproses LFP-0 pada berbagai kecepatan umpan (0,50 kg/jam, 0,75 kg/jam, 1,00 kg/jam, 1,25 kg/jam) dan tekanan penggilingan (15 m³/jam, 18 m³/jam, 21 m³/jam, 24 m³/jam), menghasilkan beberapa kelompok sampel. Sifat fisik material dikarakterisasi menggunakan penganalisis ukuran partikel, mikroskop elektron pemindaian (SEM), dan pengukur resistivitas serbuk. Sampel kemudian dibuat menjadi lembaran elektroda dan sel kantong 6 Ah untuk pengujian sistematis kehalusan bubur, viskositas, densitas pemadatan lembaran elektroda, serta kapasitas dan impedansi sel.

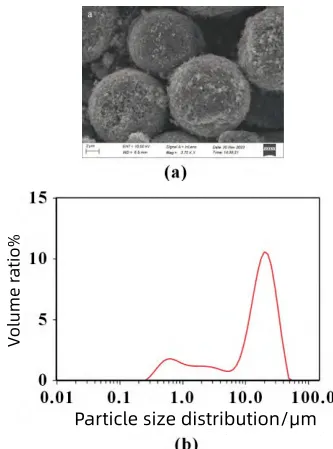

III. Analisis Material Awal Pra-Penggilingan

Material LFP-0 yang belum digiling terdiri dari partikel bulat dengan distribusi ukuran partikel yang terkonsentrasi: D₅₀ adalah 16,3 μm, dan Dmaks melebihi 30 μm. Kehalusan bubur yang dihasilkan mencapai 37–39

μm, melebihi standar yang dapat diterima lini produksi (≤35μm). Kepadatan pemadatan lembaran elektroda hanya 2,17 g/cm³, lebih rendah dari persyaratan untuk baterai daya dan penyimpanan energi (≥2,40 g/cm³). Meskipun kapasitas spesifik pelepasan 0,1C mencapai 160,8 mAh/g, kinerja pemrosesan yang buruk menunjukkan perlunya proses penggilingan.

IV. Dampak Kecepatan Umpan terhadap Kinerja LFP

Dengan menjaga tekanan penggilingan konstan pada 21 m³/jam, pengaruh kecepatan umpan yang berbeda dipelajari:

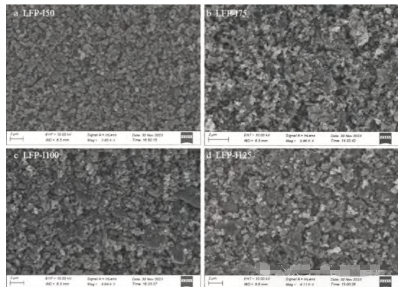

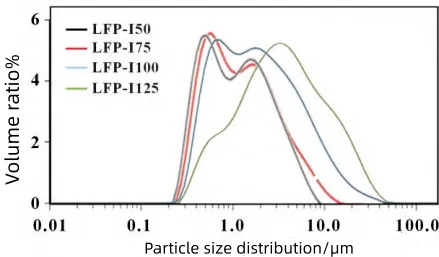

1. Ukuran Partikel dan Morfologi: Kecepatan umpan yang lebih rendah menghasilkan efisiensi penggilingan yang lebih baik. Partikel LFP-I50 (0,50 kg/jam) seragam dengan Dmaks < 10 μm; LFP-I75 (0,75 kg/jam) menunjukkan sedikit penggumpalan dengan Dmaks < 20 μm; sedangkan LFP-I100 dan LFP-I125, karena kecepatan umpan yang terlalu tinggi, memiliki partikel yang tidak cukup pecah dengan Dmaks mendekati 50 μm, serupa dengan material awal.

2. Kinerja Bubur dan Lembaran Elektroda: Seiring dengan peningkatan kecepatan umpan, kehalusan bubur meningkat secara signifikan (dari 21 μm menjadi 42 μm), kandungan padatan sedikit meningkat, dan viskositas hanya sedikit berubah. Kepadatan pemadatan lembaran elektroda menurun dari 2,46 g/cm³ menjadi 2,40 g/cm³. Pada kecepatan umpan tinggi (misalnya, 1,25 kg/jam), muncul gumpalan, gelembung, dan bintik pada lembaran elektroda, yang memengaruhi keseragaman tampilan.

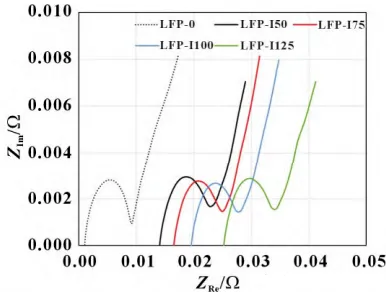

3. Kinerja Elektrokimia: Kapasitas spesifik 0,1C untuk semua sampel melebihi 158 mAh/g, dengan sedikit perbedaan. Namun, impedansi elektrokimia (Rct) meningkat seiring dengan kecepatan umpan yang lebih tinggi, menunjukkan bahwa kecepatan umpan yang terlalu tinggi merusak lapisan pelapis karbon, sehingga meningkatkan resistansi antarmuka.

V. Dampak Tekanan Penggilingan terhadap Kinerja LFP

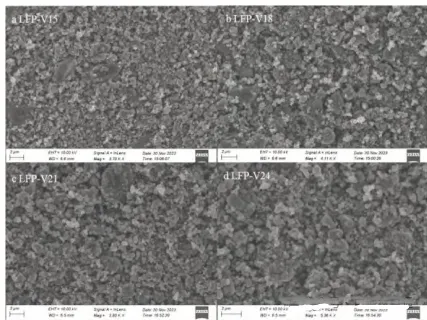

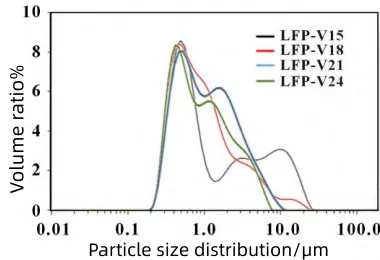

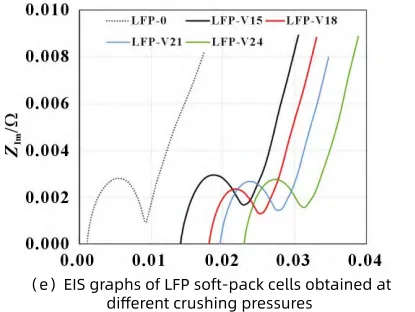

Pada kecepatan umpan konstan 0,75 kg/jam, pengaruh tekanan penggilingan yang berbeda dipelajari:

1. Ukuran dan Morfologi Partikel: Pada tekanan 15 m³/jam, pemecahan partikel tidak mencukupi, dengan Dmax > 10 μm; ketika tekanan meningkat menjadi 21 m³/jam dan lebih, Dmax menurun hingga di bawah 20 μm; sebagian besar partikel LFP-V24 (24 m³/jam) berukuran kurang dari 2 μm, dengan distribusi ukuran yang terkonsentrasi.

2. Kinerja Pemrosesan: Pada tekanan rendah (15 m³/jam), kehalusan bubur mencapai 42 μm, dan tonjolan partikel yang jelas muncul pada lembaran elektroda; ketika tekanan meningkat menjadi 21 m³/jam, kehalusan menurun menjadi 33 μm, dan tampilan lembaran elektroda membaik; pada 24 m³/jam, lembaran menjadi halus dan bebas cacat, dengan kepadatan pemadatan meningkat menjadi 2,46 g/cm³.

3. Perilaku Elektrokimia: Semua sampel mencapai kapasitas di atas 159 mAh/g. Namun, peningkatan tekanan penggilingan memperparah kerusakan lapisan karbon, yang mengakibatkan peningkatan resistivitas bubuk dan Rct baterai.

VI. Optimasi Komprehensif dan Kesimpulan

Dengan menyeimbangkan kontrol ukuran partikel, kinerja pemrosesan, dan kinerja elektrokimia, parameter proses optimal ditentukan sebagai berikut: kecepatan umpan 0,75 kg/jam, tekanan penggilingan 21 m³/jam. Dengan kondisi berikut:

Dmax dikontrol dalam jarak 20 μm

Kehalusan bubur ≤35 μm

Kepadatan pemadatan lembaran elektroda ≥2,44 g/cm³

Kapasitas spesifik pelepasan 0,1C adalah ≥159 mAh/g

Sambil menghindari cacat tampilan lembaran elektroda dan impedansi yang terlalu tinggi.

VII. Saran Penerapan Praktis

Produsen LFP perlu menyesuaikan proses penggilingan secara dinamis berdasarkan distribusi ukuran partikel, morfologi SEM, dan spektrum impedansi baterai. Hal ini mencegah kerusakan lapisan karbon akibat penggilingan berlebih atau penurunan kinerja pemrosesan akibat penggilingan yang tidak memadai. Parameter peralatan harus dipilih secara wajar untuk meningkatkan efisiensi produksi sekaligus memastikan kemampuan proses produk dan kinerja elektrokimia.

VIII. Nilai Penelitian

Studi ini tidak hanya menyediakan jendela parameter yang spesifik dan layak untuk proses penggilingan jet material LFP, tetapi juga memperdalam pemahaman tentang hubungan antara distribusi ukuran partikel dan kinerja baterai secara keseluruhan. Studi ini memiliki peran penting dalam memajukan aplikasi industri baterai LFP.

Bubuk Epik

Itu Bubuk Epik Jet Mill merupakan pilihan ideal untuk pemrosesan bubuk dengan permintaan tinggi. Mesin ini menawarkan efisiensi penggilingan yang luar biasa dan kontrol ukuran partikel yang presisi. Kami berkomitmen untuk menciptakan nilai yang lebih tinggi bagi pelanggan kami melalui teknologi inovatif dan dukungan purnajual yang komprehensif, membantu bisnis Anda berkembang pesat.

Pilih Epic Powder karena kualitas dan keandalannya, dan mari bekerja sama untuk membentuk masa depan baru! Hubungi kami hari ini untuk mendapatkan solusi khusus dan rasakan teknologi pemrosesan bubuk terdepan di industri!