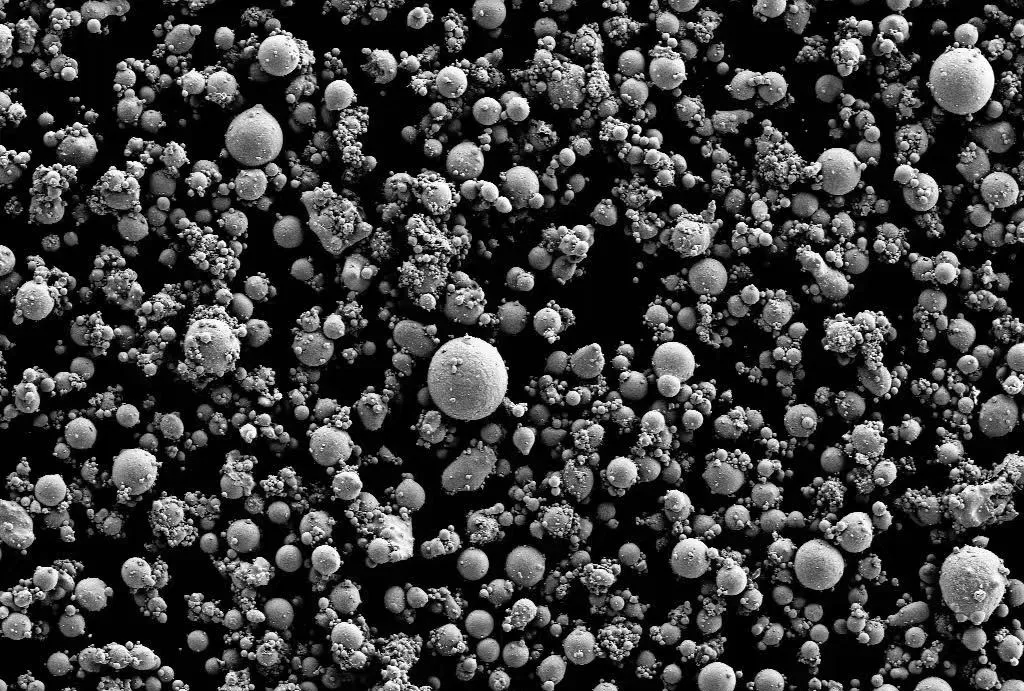

El efecto de los polvos de diferentes tamaños de partículas sobre la compresibilidad se refleja principalmente en los siguientes aspectos:

1. Disposición de partículas y relleno de poros

Los polvos con tamaños de partículas más pequeños tienen una mayor área de superficie específica y más puntos de contacto entre partículas. Es más probable que llenen los poros mediante la reorganización al inicio de la compresión, lo que aumenta la densidad inicial. Por ejemplo, los polvos ultrafinos (como el cemento de hidroxiapatita carbonatada con un tamaño de partícula inferior a 400 mesh) pueden formar rápidamente una pila densa gracias a sus partículas finas, lo que acorta el tiempo de curado y aumenta la resistencia a la compresión. Por el contrario, los polvos con partículas más grandes (como la ganga de grano grueso) pueden presentar mayores espacios entre las partículas durante el proceso de compresión. Este proceso aumenta la compresibilidad a medida que aumenta el tamaño de partícula, especialmente a alta presión.

2. Deformación plástica y resistencia a la compresión

Los polvos con partículas más pequeñas (como el polvo de hierro de tamaño nanométrico o el polvo ultrafino de Monel) son más propensos a sufrir deformación plástica bajo alta presión, lo que aumenta el área de unión entre partículas y, por consiguiente, mejora la resistencia a la compresión final. Por ejemplo, en materiales porosos de aleación de Monel, el límite elástico de partículas menores de 75 μm es significativamente mayor que el de partículas más gruesas durante la compresión. Por el contrario, los polvos con partículas grandes (como la arena de coral) pueden presentar una mayor capacidad de deformación general. Esto se debe a los fuertes efectos de entrelazado y autobloqueo entre partículas, pero su resistencia a la compresión es relativamente menor.

3. Características escalonadas del comportamiento de compresión

Polvos de partículas pequeñas: El proceso de compresión se caracteriza principalmente por el aplastamiento de partículas y la deformación plástica. La curva de compresión muestra una pronunciada tendencia ascendente y el módulo de compresión es alto (p. ej., la resistencia a la compresión del cemento CHC ultrafino puede alcanzar los 51 MPa). • Polvos de partículas grandes: La compresión inicial está dominada por el desplazamiento de partículas y el relleno de poros, que gradualmente pasa a una deformación elástica o frágil en la etapa posterior. Aunque el módulo de compresión es menor, la deformación por compresión es mayor (p. ej., la aleación Monel con un tamaño de partícula de 98-125 μm muestra una deformación por compresión significativamente mayor que las partículas más finas).

4. Influencia de la distribución del tamaño de partículas y la clasificación

Una combinación adecuada de polvos con diferentes tamaños de partícula (p. ej., añadiendo partículas finas a las gruesas) puede reducir la porosidad y mejorar la compresibilidad mediante una granulometría optimizada. Por ejemplo, añadir partículas finas al polvo de hierro mejora la densidad aparente. De igual manera, cuando el contenido de partículas finas en el material de relleno de ganga alcanza 15%, la porosidad y el coeficiente de consolidación se reducen significativamente, a la vez que mejora el módulo de compresión.

5. Diferencias en los escenarios de aplicación

Tableteado farmacéutico: Los polvos de partículas pequeñas (p. ej., almidón de partículas finas) tienden a presentar baja fluidez, pero buena conformabilidad. Por lo tanto, es necesario equilibrar la densidad y la resistencia de los comprimidos ajustando la presión de compresión. Los polvos de partículas grandes (p. ej., áridos gruesos) proporcionan soporte compresivo al hormigón mediante una estructura esquelética. Las partículas finas mejoran la densidad rellenando los huecos.

Conclusión

En general, los polvos de partículas pequeñas son más eficaces para mejorar la resistencia a la compresión y la densidad, pero pueden aumentar la resistencia a la compresión. Los polvos de partículas grandes pueden alcanzar una mayor deformación por compresión mediante una reorganización estructural en ciertas condiciones (como la granulometría optimizada). En aplicaciones prácticas, es importante seleccionar un rango de tamaño de partícula adecuado en función de las propiedades del material (p. ej., plasticidad, fragilidad) y los requisitos del proceso (p. ej., rango de presión).

Acerca de Epic Powder Machinery

En Maquinaria de pólvora épicaNos especializamos en la fabricación de molinos de chorro de alto rendimiento que optimizan el procesamiento de polvos para una amplia gama de industrias. Nuestros productos están diseñados para mejorar la calidad del material, aumentar la productividad y brindar soluciones confiables y eficientes para sus necesidades de manejo de polvos. Ya sea que trabaje con polvos de partículas pequeñas o grandes, nuestros molinos de chorro están diseñados para satisfacer sus necesidades específicas.

Si está buscando mejorar sus capacidades de procesamiento de polvo y lograr los mejores resultados en compresibilidad y distribución del tamaño de partículas, no dude en contactarnos. Contáctenos. Dejar Polvo épico Maquinaria Sea su socio de confianza en innovación y calidad. ¡Contáctenos hoy mismo para obtener asesoramiento experto y soluciones personalizadas!