Los molinos de chorro desempeñan un papel crucial en la industria del procesamiento de polvos, especialmente en sectores como baterías, cerámica y productos farmacéuticos. Estos molinos se utilizan ampliamente para la molienda ultrafina y la clasificación precisa de materiales. Un aspecto fundamental para lograr un rendimiento óptimo en fresado por chorro Comprender cómo interactúan la velocidad y la presión del gas no solo mejora la eficiencia de la molienda, sino que también ayuda a controlar la distribución del tamaño de las partículas y mejora la calidad general del producto.

La física fundamental: el principio de Bernoulli

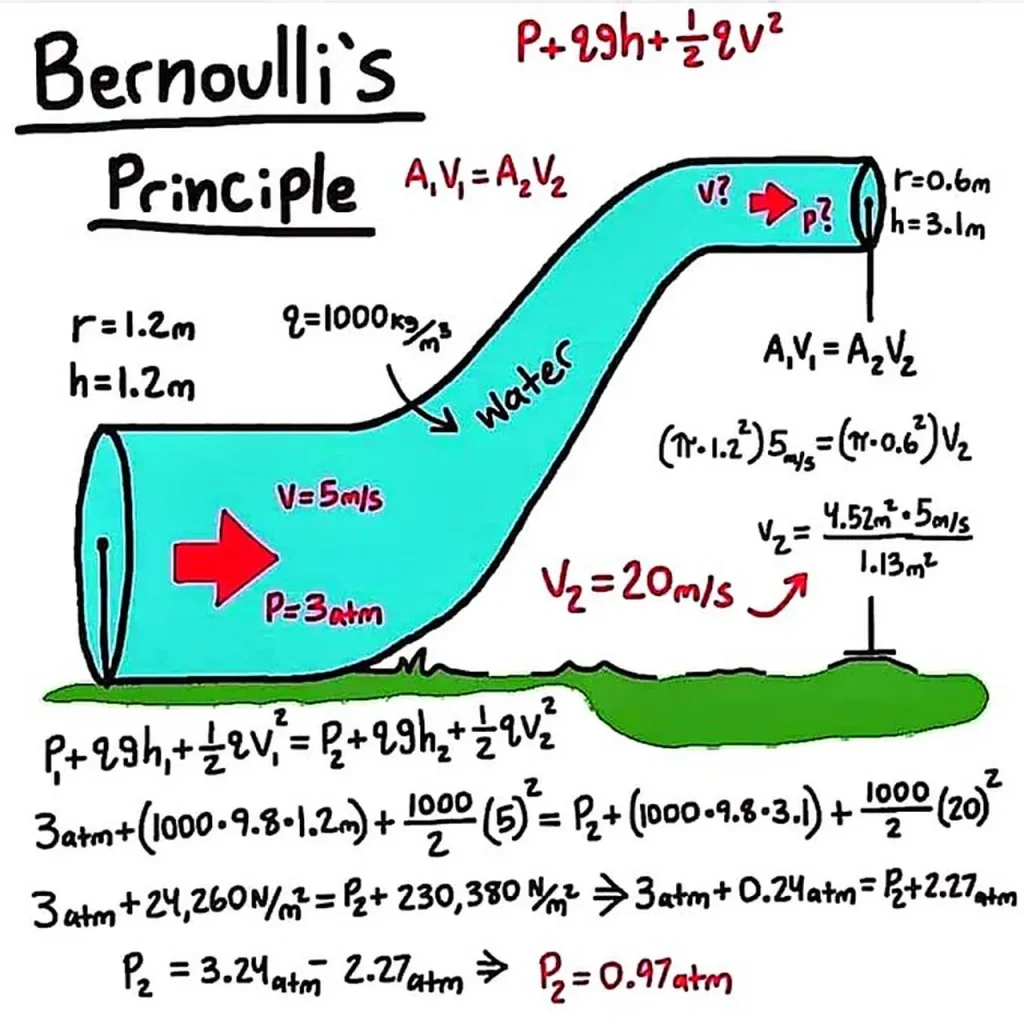

El principio de Bernoulli es fundamental para el funcionamiento del molino de chorro, ya que explica la relación inversa entre la velocidad y la presión en la dinámica de fluidos. Cuando la velocidad del flujo de gas aumenta, la presión disminuye, y viceversa. En concreto, una mayor velocidad del gas se corresponde con una mayor energía cinética dentro del fluido, lo que resulta en una menor presión. Esta diferencia de presión es vital en los molinos de chorro, ya que impulsa el movimiento y la colisión de partículas, esenciales para una molienda eficaz.

Cómo la velocidad y la presión del gas afectan el fresado por chorro

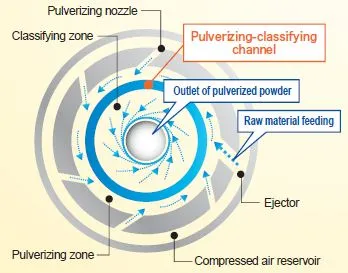

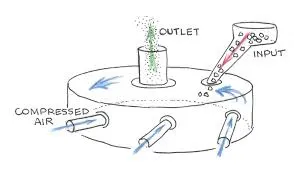

Durante la fase de molienda, el gas comprimido se acelera a velocidades supersónicas a través de una boquilla especialmente diseñada, alcanzando a menudo velocidades de entre 300 y 500 m/s. Esta rápida aceleración aumenta significativamente la energía cinética del gas, lo que permite que las partículas colisionen con mayor fuerza, facilitando así una reducción de tamaño eficiente. A la salida de la boquilla, la presión disminuye debido al aumento de velocidad, creando una zona de baja presión que facilita la entrada de materiales a la cámara de molienda y evita fugas.

La etapa de clasificación utiliza velocidad y presión controladas para separar las partículas según su tamaño. Mediante una turbina giratoria de alta velocidad, las fuerzas centrífugas empujan las partículas más gruesas hacia los bordes exteriores, devolviéndolas a la zona de molienda para su posterior procesamiento. Mientras tanto, las partículas más finas se desplazan con la corriente de gas hacia los separadores ciclónicos para su recolección. El ajuste de parámetros como la succión del ventilador y la presión de la boquilla permite un control preciso de la velocidad y la presión del gas en la zona de clasificación, lo que facilita una gestión precisa del tamaño de las partículas.

Impacto de la presión y la temperatura en el flujo de gas

La presión del gas de trabajo es un factor determinante en la velocidad del gas dentro de un molino de chorro. Presiones más altas resultan en flujos de gas más rápidos a la salida de la boquilla; por ejemplo, presiones de vapor de entre 0,8 y 1,7 MPa pueden producir velocidades de hasta 500 m/s. Una presión elevada no solo aumenta la velocidad, sino que también eleva la densidad del gas, lo que incrementa aún más la energía cinética disponible para la rotura de partículas.

La temperatura también juega un papel importante. Una temperatura más alta del gas puede aumentar su velocidad crítica, mejorando así la capacidad de molienda del molino. Por ejemplo, la velocidad del aire puede aumentar de aproximadamente 320 a 500 m/s al calentarse. Sin embargo, debe tenerse en cuenta la resistencia térmica del material, especialmente en el caso de sustancias sensibles al calor o modificadores de superficie, que requieren una regulación cuidadosa de la temperatura durante la molienda.

Ejemplo práctico: molienda de polvo de titanio

En una aplicación con polvo de titanio, el vapor sobrecalentado a temperaturas de entre 300 y 400 grados Celsius, combinado con una presión de vapor de 0,8 a 1,7 MPa, genera un flujo de gas de aproximadamente 500 m/s. Este entorno produce intensas colisiones de partículas, alcanzando tamaños de partícula micrométricos. Mediante un ajuste preciso de la presión y la velocidad, los operadores pueden ajustar la distribución final del tamaño de partícula en un rango de 1 a 74 micrómetros, adaptándose a los requisitos específicos del material.

Conclusión

En los procesos de molienda por chorro, es fundamental comprender claramente cómo interactúan la velocidad y la presión del gas. El flujo de gas a alta velocidad y baja presión promueve una rotura eficaz de las partículas, mientras que los gradientes controlados de velocidad y presión en la zona de clasificación permiten una separación precisa del tamaño de las partículas. La optimización del diseño de la boquilla, la presión y la temperatura del gas de trabajo se traducen en una molienda eficiente, un tamaño de producto uniforme y un control de proceso adaptable, lo que garantiza que los molinos de chorro puedan manejar diversas propiedades del material y alcanzar la finura deseada.

Acerca de Epic Powder

Polvo épico Nos especializamos en ofrecer soluciones avanzadas de procesamiento de polvos, incluyendo sistemas de molienda por chorro equipados con mecanismos precisos de control de la velocidad y la presión del gas. Nuestras tecnologías garantizan una alta eficiencia de molienda, una distribución estrecha del tamaño de partícula y un procesamiento sin contaminación para una amplia gama de materiales, desde metales y cerámicas hasta compuestos para baterías. Con un enfoque en la innovación y la fiabilidad, Polvo épico Apoya a las industrias en el logro de un rendimiento superior del producto y una excelencia en la fabricación.