La fabricación aditiva por fusión de lecho de polvo (PBF) es la tecnología de impresión 3D de metal de mayor crecimiento y uso. Ofrece ventajas como alta precisión de conformado, buenas propiedades mecánicas, componentes complejos y alta eficiencia de conformado. Los polvos metálicos para impresión 3D comúnmente utilizados en la fabricación aditiva por fusión de lecho de polvo incluyen aleaciones de titanio, aleaciones a base de níquel, aleaciones a base de hierro, aleaciones de cobalto-cromo, aleaciones de aluminio, aleaciones de cobre y metales refractarios como tungsteno, molibdeno, tántalo y niobio.

Como materia prima, la calidad de los polvos metálicos determina en gran medida la calidad del producto final. La limpieza, la morfología y la distribución granulométrica del polvo son factores clave que afectan el rendimiento del conformado de las piezas.

Limpieza del polvo

La composición química de los polvos metálicos para impresión 3D se compone de elementos metálicos e impurezas. Entre los elementos metálicos más comunes se encuentran Fe, Ti, Ni, Al, Cu, Co, Cr y metales preciosos como Ag y Au. Las impurezas consisten principalmente en compuestos metálicos o componentes no metálicos, como Si, Mn, C, S, P, O y otros presentes en el hierro reducido. Durante el proceso de producción de la materia prima y el polvo, pueden introducirse inclusiones mecánicas, como SiO₂, Al₂O₃, silicatos, carburos metálicos insolubles y otras sustancias insolubles en ácido. El oxígeno, el vapor de agua y otros gases también pueden adsorberse en la superficie del polvo.

Cuando el láser o el haz de electrones escanea el polvo, las impurezas pueden reaccionar con el metal base, alterando sus propiedades y afectando la calidad de las piezas impresas en 3D. Además, las inclusiones provocan una fusión desigual del polvo, lo que resulta en defectos internos en la pieza final. Las inclusiones mecánicas, en particular, reducen significativamente la tenacidad de las piezas, especialmente su resistencia al impacto. La distribución y la forma de las inclusiones no metálicas también tienen efectos variables en las piezas moldeadas.

En casos con alto contenido de oxígeno, la oxidación del metal base a altas temperaturas forma una densa película de óxido que afecta el rendimiento y puede provocar esferoidización, reduciendo tanto la densidad como la calidad de conformado de las piezas. Elementos como el carbono, el fósforo, el azufre, el oxígeno y el nitrógeno presentes en el acero son especialmente perjudiciales para la tenacidad. Por lo tanto, es necesario controlar estrictamente los niveles de impurezas e inclusiones en el polvo para cumplir con los requisitos del proceso de fabricación aditiva y el rendimiento de las piezas finales.

Morfología del polvo

El morfología La cantidad de polvo afecta directamente su densidad aparente y su fluidez, lo que a su vez incide en el proceso de alimentación del polvo y en el rendimiento final de la pieza.

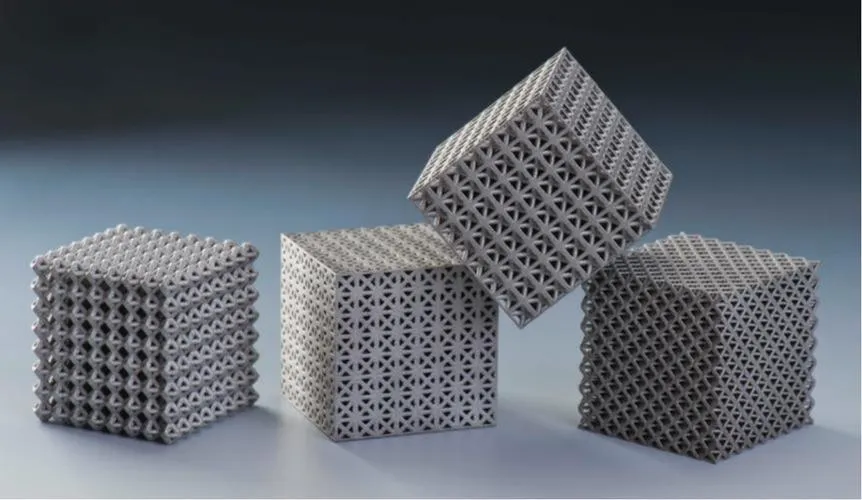

En la fabricación aditiva por fusión de lecho de polvo, el mecanismo de distribución del polvo garantiza una distribución uniforme de las partículas en el área de conformado. Una buena fluidez es esencial para lograr un lecho de polvo uniforme y plano. Los polvos esféricos y casi esféricos ofrecen buena fluidez, alta densidad aparente y una estructura uniforme, lo que los convierte en la materia prima preferida para la fabricación aditiva por fusión de lecho de polvo.

Sin embargo, la presencia de polvos huecos o satélites en polvos esféricos y casi esféricos puede afectar el rendimiento final de la pieza. El polvo hueco es más común en polvos con tamaños de partícula superiores a 70 µm, lo que provoca defectos como poros difíciles de eliminar en la pieza formada. El polvo satélite reduce la fluidez e impide la acumulación uniforme del polvo. Este proceso ocurre durante la distribución de capas continuas de polvo, lo que resulta en defectos en la pieza. Por lo tanto, los polvos metálicos para la fabricación aditiva por fusión de lechos de polvo deben minimizar la proporción de polvos huecos y satélites.

Distribución del tamaño de partículas de polvo

La distribución del tamaño de partícula del polvo caracteriza la composición y variación de partículas de diferentes tamaños en el sistema de polvo. Es un parámetro importante para describir las características de las partículas de polvo. El tamaño de partícula afecta directamente la calidad de la aplicación del polvo, la velocidad de conformado, la precisión y la uniformidad organizativa durante el proceso de fabricación aditiva. Diferentes procesos requieren diferentes tamaños de partícula de polvo. La tecnología de fusión selectiva por láser (SLM) utiliza polvos con tamaños de partícula de 15 a 45 µm, mientras que la tecnología de fusión selectiva por haz de electrones (SEBM) utiliza polvos de 45 a 106 µm.

Desde una perspectiva termodinámica y cinética, las partículas de polvo más pequeñas tienen mayores áreas superficiales, lo que aumenta la fuerza impulsora de la sinterización. Las partículas pequeñas contribuyen a la formación de la pieza. Sin embargo, los polvos excesivamente finos reducen la fluidez, la densidad, la conductividad eléctrica y causan esferoidización durante la impresión. Los polvos gruesos reducen la actividad de sinterización, dificultan la uniformidad de la distribución del polvo y disminuyen la precisión del moldeo. Por lo tanto, equilibrar los polvos gruesos y finos es esencial para mejorar la densidad aparente y la fluidez, lo que beneficia la fabricación aditiva por fusión de lechos de polvo.

Las investigaciones sugieren que una distribución más amplia del tamaño de partícula mejora la densidad del lecho de polvo durante la aplicación. Las partículas más pequeñas rellenan los huecos entre las más grandes, lo que aumenta la densidad.

Cohesión en polvo

En la fusión por lecho de polvo láser, las capas de polvo metálico se extienden y funden mediante un láser. La cohesión del polvo afecta la uniformidad de la extensión y la calidad del conformado. La cohesión, junto con el tamaño y la morfología de las partículas, es un factor clave. En las industrias farmacéutica y alimentaria, el efecto de la cohesión del polvo sobre la fluidez ha sido ampliamente estudiado. La cohesión se ve influenciada por factores como la carga mecánica, las fuerzas de interacción de las partículas y las fuerzas capilares de la humedad adsorbida. Estos factores afectan la fluidez, lo que a su vez influye en la extensión.

Los cambios en el tamaño de partícula, la morfología y las propiedades superficiales influyen en la calidad de la extensión y el conformado. Una distribución de tamaño razonable, una mayor esfericidad y una menor cohesión mejoran la densidad aparente y la calidad de la extensión. Esto reduce los poros y los defectos no fusionados, mejorando la densidad y la calidad de la pieza final.

Estado actual de la industria de polvos metálicos para fabricación aditiva

China ha logrado avances significativos en la I+D y la industrialización de polvos metálicos para la fusión en lecho de polvo. Sin embargo, se encuentra rezagada con respecto a otros países. Las tecnologías y equipos clave están controlados principalmente por países como Alemania, EE. UU. y el Reino Unido. Empresas como Carpenter y GE (EE. UU.), LPW, Sandvik y GKN (Reino Unido), y Höganäs (Suecia) poseen más de 60% de patentes de polvo de aleación de titanio para fabricación aditiva. Algunos países restringen la exportación de polvos metálicos esféricos, como las aleaciones de titanio, lo que eleva los costos de las materias primas y prolonga los ciclos de suministro. Esto obstaculiza el desarrollo de las industrias de fusión en lecho de polvo y fabricación aditiva de metales en China.

Para abordar esto, China debería desarrollar sistemas de aleaciones metálicas (como las de titanio) con propiedad intelectual independiente. Resolver los desafíos clave en la producción de polvos esféricos de alta calidad reducirá costos, aumentará la producción y beneficiará a industrias como la aeroespacial y la biomédica.

Maquinaria de pólvora épica

Maquinaria de pólvora épica es un proveedor líder de equipos avanzados de procesamiento de polvos para la fabricación aditiva y otras industrias. Con un enfoque en la innovación y la calidad, ofrecemos soluciones de vanguardia para optimizar las propiedades de los polvos, mejorar el rendimiento de los procesos de impresión 3D de metal y satisfacer las necesidades específicas de nuestros clientes. Ya sea que produzca polvos metálicos para la fabricación aditiva o refine las características de los polvos para otras aplicaciones, Polvo épico se compromete a proporcionar equipos confiables y de alto rendimiento que impulsen el éxito en las industrias basadas en polvo.