El micropolvo de sílice, como importante material mineral no metálico, se usa ampliamente en diversos campos, como laminados revestidos de cobre (CCL), compuestos de moldeo de epoxi (EMC), materiales aislantes eléctricos, caucho, plásticos y revestimientos debido a sus propiedades físicas y químicas únicas.

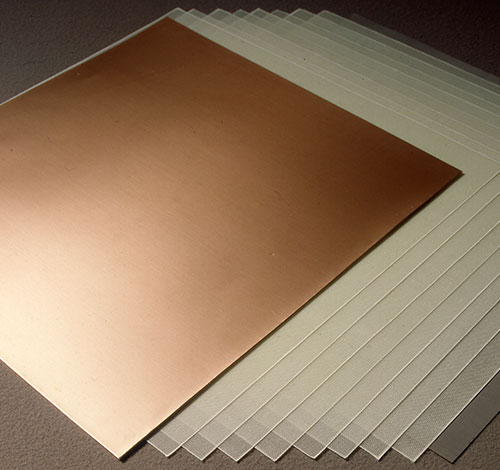

Laminados revestidos de cobre (CCL)

Como componente principal de las placas de circuito impreso (PCB), los CCL requieren propiedades como una alta temperatura de transición vítrea (Tg), un módulo alto, un bajo coeficiente de expansión térmica (CTE), una baja constante dieléctrica (Dk) y un bajo factor de disipación (Df) para mejorar la fiabilidad de la interconexión e instalación de circuitos electrónicos. Los rellenos son clave para alcanzar estas métricas de rendimiento en los CCL. Entre los rellenos inorgánicos más comunes se encuentran el micropolvo de sílice, el talco, el hidróxido de aluminio y el hidróxido de magnesio. Entre ellos, el micropolvo de sílice destaca por su alta estabilidad térmica, su bajo CTE y su bajo Dk.

Los requisitos de la industria de CCL para el micropolvo de sílice se centran principalmente en el tamaño de partícula, la morfología y el tratamiento superficial. El tamaño de partícula debe equilibrar la dispersabilidad y la procesabilidad; teóricamente, las partículas más pequeñas ofrecen mejores efectos de relleno, pero tamaños excesivamente pequeños pueden provocar aglomeración, mala dispersión y mayor dificultad en los procesos de mezclado y recubrimiento con resina. En cuanto a la morfología, se prefiere el micropolvo de sílice esférico por su mayor densidad de empaquetamiento, menor CTE y mejor resistencia al desgaste. El tratamiento superficial no solo mejora la dispersión, sino que también mejora la compatibilidad entre el micropolvo de sílice y el sistema de resina.

Actualmente, el micropolvo de sílice de alta pureza utilizado en los CCL presenta desafíos, como la dependencia de las importaciones para productos de alta gama, el costo relativamente alto de ciertos grados y la necesidad de optimizar aún más los procesos de producción. Las futuras líneas de desarrollo se centrarán en la localización de productos de alta gama, la sustitución de importaciones y la satisfacción de las demandas específicas de los CCL de alta frecuencia y alta velocidad.

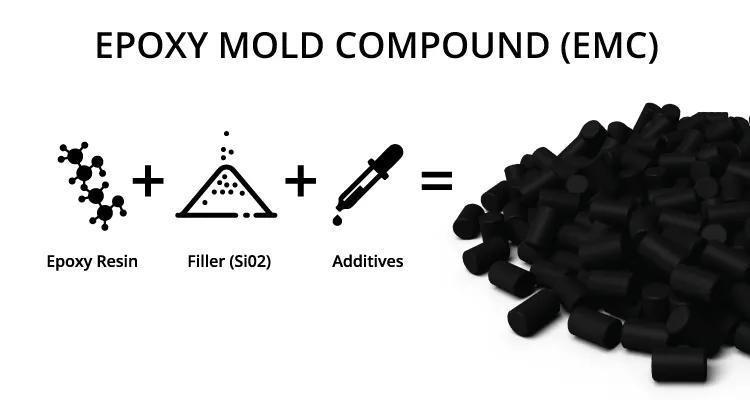

Compuestos de moldeo epoxi (EMC)

Como material crítico para el encapsulado de semiconductores, los requisitos de EMC para los rellenos se centran principalmente en reducir el CTE, aumentar la conductividad térmica y disminuir el Dk. Gracias a sus excelentes propiedades físicas y químicas, el micropolvo de sílice es un relleno clave en EMC, representando típicamente entre el 60% y el 90% del compuesto en peso.

El uso de micropolvo de sílice como relleno en CEM ofrece ventajas significativas. Su alta pureza y baja radiactividad reducen eficazmente el CTE y la contracción del compuesto curado durante el curado, a la vez que mejoran la resistencia mecánica y las propiedades de aislamiento. Además, en comparación con el polvo de sílice angular, el micropolvo de sílice esférico ofrece una mayor densidad de empaquetamiento. Cuando la distribución del tamaño de partícula se encuentra entre 0,1 y 30 μm, la densidad de empaquetamiento puede superar los 92%, lo que podría reducir el uso de resina epoxi hasta en 50%. La estructura esférica también proporciona una excelente fluidez, lo que no solo reduce defectos como rebabas y burbujas de aire, sino que también prolonga la vida útil del molde.

Actualmente, la aplicación del micropolvo de sílice en CEM también enfrenta desafíos. La tecnología de producción de productos de alta gama implica altas barreras, en particular el complejo proceso para la sílice esférica, lo que conlleva mayores costos. En el futuro, a medida que el encapsulado electrónico tiende hacia un mayor rendimiento y miniaturización, los requisitos de distribución del tamaño de partícula, pureza y esfericidad del micropolvo de sílice serán aún más estrictos.

Goma

El micropolvo de sílice sirve como relleno funcional en la industria del caucho, ofreciendo importantes ventajas de aplicación y amplias perspectivas de desarrollo. Las principales demandas de rellenos en productos de caucho se centran en mejorar las propiedades físico-mecánicas, la resistencia al desgaste, la resistencia al calor y el rendimiento antienvejecimiento. Gracias a su pequeño tamaño de partícula, su gran superficie específica, su buena resistencia al calor y al desgaste, el micropolvo de sílice puede mejorar significativamente la resistencia a la tracción, el módulo y la resistencia al desgarro de los compuestos de caucho. Además, su alta pureza y su buena dispersabilidad le permiten formar una capa de relleno uniforme dentro de la matriz de caucho, mejorando aún más la resistencia a la abrasión y al envejecimiento.

Sin embargo, debido a que la superficie del micropolvo de sílice contiene una gran cantidad de grupos silanol ácidos, la compatibilidad con la matriz de caucho puede ser deficiente, lo que podría afectar el rendimiento general del compuesto. Actualmente, los investigadores abordan este problema principalmente mediante técnicas de modificación de superficies, comúnmente utilizando agentes de acoplamiento de silano y titanato. Estos modificadores pueden reaccionar con los grupos hidroxilo de la superficie de la sílice, reduciendo su energía superficial y, por lo tanto, mejorando la compatibilidad y la dispersión dentro de la matriz de caucho.

De cara al futuro, ante la creciente demanda de materiales de caucho de alto rendimiento, el desarrollo de micropolvos de sílice ultrafinos de alta pureza y nuevos modificadores especializados constituirá tendencias importantes. Simultáneamente, la investigación exhaustiva sobre los mecanismos de modificación y cómo aprovechar mejor los efectos sinérgicos de los modificadores será una prioridad en el campo de la modificación de superficies de sílice.

Otras aplicaciones

Como material inorgánico no metálico de alto rendimiento, el micropolvo de sílice también se utiliza ampliamente en recubrimientos, materiales aislantes eléctricos y adhesivos. En la industria de los recubrimientos, mejora significativamente la resistencia a la corrosión, la abrasión, las propiedades aislantes y la resistencia a altas temperaturas. Ajustar la distribución del tamaño de partícula permite optimizar la densidad de la película y puede sustituir parcialmente al dióxido de titanio, manteniendo al mismo tiempo su poder cubriente y mejorando la resistencia térmica. En materiales aislantes eléctricos, gracias a su alta resistencia al aislamiento y a altas temperaturas, el micropolvo de sílice se utiliza ampliamente en aisladores y accesorios para cables de equipos eléctricos, previniendo eficazmente las fugas de corriente y garantizando un funcionamiento seguro. Además, su aplicación en adhesivos y selladores está en auge. Al mejorar la resistencia de la unión con resinas y reducir la temperatura exotérmica máxima durante el curado, el micropolvo de sílice mejora eficazmente las propiedades mecánicas y la resistencia al envejecimiento de los adhesivos.

Polvo épico

En Polvo épicoNos especializamos en la producción avanzada de micropolvo de sílice esférico de alta pureza, esencial para estas exigentes aplicaciones. Nuestro vanguardista proceso de fabricación utiliza molinos de chorro de lecho fluidizado de última generación integrados con clasificadores de aire de alta precisión. Este sofisticado sistema es crucial para lograr la calidad superior del producto que requiere la industria.

Control preciso del tamaño de partículas: Nuestros molinos de chorro proporcionan la energía mecánica necesaria para una trituración eficiente, mientras que nuestros clasificadores garantizan una distribución del tamaño de partícula (PSD) excepcionalmente estrecha y estrictamente controlada. Esto es vital para optimizar propiedades como la fluidez en materiales electromagnéticos (EMC), la dispersión en recubrimientos y el refuerzo en caucho.

Procesamiento de alta pureza y libre de contaminación: El mecanismo de molienda de nuestros molinos de chorro, basado en el impacto de partículas dentro de una corriente de aire a alta presión, minimiza la contaminación por piezas de desgaste. Esto es fundamental para producir el micropolvo de sílice de alta pureza necesario para aplicaciones electrónicas como CCL y EMC.

Soluciones a medida: Entendemos que cada aplicación tiene requisitos únicos. Nuestra experiencia técnica nos permite adaptar los parámetros de molienda y clasificación para producir micropolvos de sílice con PSD, morfologías y características superficiales específicas, apoyando a nuestros clientes en sus procesos de innovación de materiales.

Dominando la sinergia entre fresado por chorro y clasificación del aire, Polvo épico ofrece micropolvo de sílice consistente y de alto rendimiento que cumple con los rigurosos estándares de las industrias modernas, lo que permite a nuestros clientes desarrollar materiales de próxima generación.