En el proceso de producción de ánodos de silicio, la selección y configuración de equipos especiales influye directamente en la calidad y la eficiencia del producto. En comparación con la producción tradicional de ánodos de grafito, los equipos de producción de ánodos de silicio presentan mayores requisitos técnicos y una mayor precisión de control. Dependiendo de las características del proceso, los ánodos de silicio-oxígeno y los ánodos de silicio-carbono presentan diferencias en sus equipos principales. Sin embargo, también pueden compartir algunos equipos comunes.

Equipos clave y características técnicas en la producción de ánodos a base de silicio

El sistema de horno de sublimación

El sistema de horno de sublimación es el equipo principal para la preparación de precursores de ánodos de silicio-oxígeno, utilizados principalmente para la síntesis de óxido de silicio (SiOx). Los hornos de sublimación modernos suelen tener un diseño vertical y cuentan con dos áreas funcionales. La parte inferior es el área de calentamiento, que utiliza calentamiento por inducción de media frecuencia o calentamiento por varillas de silicio-molibdeno. Sus temperaturas pueden alcanzar entre 1200 y 1800 °C. La parte superior es el área de deposición, equipada con una placa colectora refrigerada por agua. La temperatura de condensación se encuentra entre 400 y 800 °C a través del sistema de intercambio de calor.

El horno de sublimación opera en un entorno de vacío o baja presión (0,01-1000 Pa) y requiere un grupo de bombas de vacío de alto rendimiento y un sistema de control de presión. Los hornos de sublimación avanzados también integran un sistema de monitoreo en línea que rastrea la distribución del campo de temperatura y la velocidad de sublimación del material en tiempo real para garantizar la uniformidad y estabilidad de la composición de SiOx. El horno de sublimación, desarrollado por el Instituto de Investigación de Tecnología de Ingeniería de Conservación de Energía de China, utiliza de forma innovadora silicio cristalino de residuos fotovoltaicos y arena de cuarzo como materias primas, lo que reduce costos y facilita el reciclaje de recursos.

Equipo de preparación de nanosilicio

Los equipos de preparación de nanosilicio son esenciales para la producción de ánodos de silicio-carbono. Según la ruta técnica, se dividen principalmente en dos categorías: sistemas de CVD (deposición química en fase de vapor) y sistemas de PVD (deposición física en fase de vapor). Los equipos de producción de nanosilicio por CVD utilizan silano (SiH₄) como materia prima de reacción para preparar nanosilicio en polvo mediante descomposición térmica. El equipo típico incluye un sistema de purificación de la fuente de gas, una cámara de reacción, un sistema de calentamiento, un sistema de tratamiento de gases de cola y un dispositivo de recolección. La cámara de reacción suele estar diseñada con un lecho fluidizado o fijo. La precisión del control de temperatura debe ser de ± 5 °C.

La línea de producción de CVD térmico de Zhongning Silicon Industry, una empresa nacional, produce polvo de silicio de alta pureza en el rango de 20 a 100 nm, con una capacidad de producción de 500 toneladas anuales. El método PVD utiliza tecnología de evaporación y condensación por plasma. Equipos representativos, como el dispositivo de evaporación y condensación por plasma en fase de vapor, desarrollado por Boqian New Materials a presión normal, producen polvo de silicio esférico con tamaños de partícula inferiores a 100 nm, ofreciendo las ventajas de una alta pureza y un tamaño de partícula uniforme.

Equipos compuestos y de dispersión para electrodos negativos a base de silicio

Los equipos de compuestos y dispersión desempeñan un papel crucial en el rendimiento de los electrodos negativos de silicio. Estos equipos incluyen mezcladores de alta velocidad, molinos de arena y sistemas de dispersión ultrasónica.

Para el proceso de molienda de arena de electrodos negativos de silicio-carbono, el equipo comúnmente utilizado es un molino de arena horizontal con medios de molienda de óxido de circonio o carburo de tungsteno (mezcla de 3 mm y 5 mm). La intensidad y el tiempo de molienda deben ser precisos según las características del material. El equipo compuesto desarrollado por Shanghai Shanshan Technology combina de forma innovadora la dispersión ultrasónica con el proceso de molienda de arena. Primero, el pretratamiento ultrasónico puede desintegrar la aglomeración de partículas con potencia y tiempo ajustables. Posteriormente, la molienda de arena y el refinado continúan el procesamiento, mejorando significativamente el efecto de dispersión.

Equipos de granulación y secado

Los equipos de granulación y secado se utilizan para convertir nanosilicio u óxido de silicio en polvo en partículas secundarias aptas para su posterior procesamiento. El equipo de granulación más común es la torre de secado por aspersión. Tras mezclar la suspensión de silicio con el aglutinante, se forman pequeñas gotas mediante un atomizador. Estas se secan rápidamente con aire caliente. El sistema de granulación secundaria, desarrollado por el Instituto de Investigación de Ingeniería y Tecnología de Conservación de Energía de China, utiliza un atomizador especialmente diseñado y un sistema de circulación de aire caliente para preparar partículas uniformes en el rango de 30 a 50 μm, lo que mejora significativamente la fluidez de los polvos ultrafinos. Para sistemas basados en solventes, también se pueden utilizar secadores de vacío o de disco, pero se debe prestar atención a la resistencia a las explosiones y a la recuperación de solventes. La nueva máquina todo en uno de granulación y secado de lecho fluidizado combina la tecnología de fluidización y aspersión, ofreciendo una mayor eficiencia de granulación y una mejor resistencia de las partículas. Se está adoptando gradualmente en la producción de electrodos negativos de silicio de alta gama.

Equipos de recubrimiento y tratamiento térmico

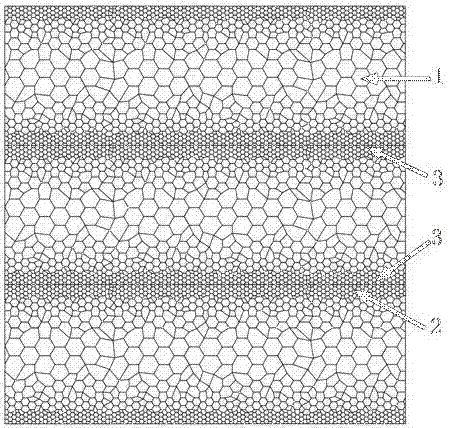

Los equipos de recubrimiento y tratamiento térmico desempeñan un papel crucial en la mejora del rendimiento electroquímico de los electrodos negativos de silicio. Estos incluyen sistemas de CVD de lecho fluidizado, hornos rotatorios y hornos tubulares. Los reactores de lecho fluidizado son especialmente eficaces para el recubrimiento de carbono de electrodos negativos de silicio-oxígeno. Los operadores logran una deposición uniforme de la capa de carbono mediante el control preciso de la velocidad del gas fluidizante (por ejemplo, un ajuste inicial de 8 L/s) y el campo de temperatura (600-1000 °C). Los sistemas avanzados de lecho fluidizado incorporan precalentadores (con temperaturas de precalentamiento ≥ 400 °C) e intercambiadores de calor, que reducen el consumo de energía y minimizan las fluctuaciones de temperatura.

Para el tratamiento de carbonización de electrodos negativos de silicio-carbono, los fabricantes suelen utilizar hornos rotatorios o de placa de empuje con atmósfera protegida. Suelen operar en un rango de temperatura de 1000 a 1500 °C, con un tiempo de tratamiento de 2 a 5 horas. El equipo de la Universidad Central Sur desarrolló una tecnología de silicio nanocristalino con detección de defectos mejorada mediante un horno de tratamiento térmico especialmente diseñado. Controlan con precisión la velocidad de calentamiento y la composición de la atmósfera para introducir estructuras defectuosas, como fallas de apilamiento y nanopares, en los residuos de silicio cristalino, lo que mejora significativamente la estabilidad del ciclo de los electrodos negativos de silicio.

Equipos de posprocesamiento

Los equipos de posprocesamiento incluyen equipos especializados para trituración, clasificación, tratamiento de superficies y envasado.

El molino de chorro es el equipo principal para la molienda ultrafina. Evita la contaminación metálica mediante un diseño de colisión y tritura el material hasta alcanzar el tamaño de partícula requerido (generalmente D50 < 10 μm). El sistema de clasificación utiliza principalmente clasificadores de aire para clasificar con precisión las partículas según su diámetro aerodinámico. El equipo de tratamiento de superficies incluye mezcladores modificados y máquinas de recubrimiento, que se utilizan para aplicar recubrimientos funcionales a la superficie de los materiales a base de silicio. Los desmagnetizadores se emplean para eliminar las impurezas metálicas que puedan introducirse durante la manipulación de la materia prima y el proceso de producción, generalmente mediante un diseño de separación magnética multietapa de alto gradiente. El equipo de envasado debe operar en una atmósfera seca o en un entorno de vacío para evitar que los materiales a base de silicio absorban humedad y se oxiden.

Sistema de control automatizado

El sistema de control automatizado actúa como centro neurálgico de una moderna línea de producción de electrodos negativos basados en silicio, responsable del control coordinado y la adquisición de datos de cada proceso.

Un sistema típico de control de adquisición incluye módulos de control de temperatura y flujo que monitorizan parámetros clave, como la temperatura de reacción del horno de sublimación, la temperatura de deposición de la zona de deposición, la temperatura de reacción del lecho fluidizado y la temperatura del precalentador en tiempo real. El sistema también recopila y analiza datos de producción, como la producción del horno de sublimación, la cantidad de alimentación del lecho fluidizado, el caudal de la fuente de gas y la cantidad de producción, para optimizar el proceso y garantizar la trazabilidad de la calidad. Las fábricas avanzadas también utilizan MES (Sistema de Ejecución de Manufactura) e internet industrial para facilitar la gestión digital e inteligente de todo el proceso de producción.

Tabla: Equipos clave y parámetros técnicos para la producción de electrodos negativos a base de silicio

| Tipo de equipo | Función primaria | Parámetros técnicos clave | Fabricantes/Tecnologías representativas |

| Sistema de horno de sublimación | Síntesis y deposición de SiOx | Temperatura 1200-1800 °C, Presión 0,01-1000 Pa | Instituto de Investigación de Tecnología de Ingeniería CECEP |

| Equipo de CVD de nanosilicio | Producción de polvo de nanosilicio | Descomposición de silano, tamaño de partícula 20-100 nm | Zhongning Silicon (filial de Duofluoride) |

| Equipo de PVD de nanosilicio | Producción de nanosilicio de alta pureza | Evaporación-condensación de plasma, tamaño de partícula <100 nm | Nuevos materiales de Boqian |

| Sistema de dispersión de molino de arena | Compuesto y refinamiento de Si/C | Medios de molienda 3/5 mm, Tiempo de procesamiento 1-3 h | Tecnología Shanshan de Shanghái |

| Torre de granulación por aspersión | Preparación de partículas secundarias | Tamaño de partícula 30-50μm | Varios fabricantes especializados |

| Sistema de CVD de lecho fluidizado | Tratamiento de recubrimiento de carbono | Temperatura 600-1000°C, Velocidad del gas 8L/s | Tecnología propietaria |

| Horno de sinterización de atmósfera | Tratamiento térmico de carbonización | Temperatura 1000-1500°C, Duración 2-5h | Varios fabricantes especializados |

| Sistema de molienda y clasificación por chorro | Molienda y clasificación ultrafina | D50<10 μm, clasificación multietapa | Fabricantes especializados nacionales e internacionales |

Con el rápido desarrollo de la industria de electrodos negativos de silicio, los equipos de producción están evolucionando hacia diseños a mayor escala, continuos e inteligentes. Por ejemplo, los diseños de alimentación continua pueden reemplazar los hornos de sublimación por lotes tradicionales. Múltiples lechos fluidizados en serie permiten el recubrimiento secuencial de diferentes capas funcionales. La optimización de parámetros de proceso y la predicción de la calidad pueden aplicar tecnología de IA. Estos avances tecnológicos mejorarán aún más la eficiencia de producción, la consistencia del producto y la competitividad de los electrodos negativos de silicio, acelerando su aplicación a gran escala en baterías de alta potencia.

Acerca de Epic Powder Machinery

Maquinaria de pólvora épica, con sede en Qingdao, China, se especializa en sistemas de molienda y clasificación ultrafina. Diseñamos y fabricamos equipos avanzados, como molinos de chorro y molinos clasificadores de aire, para industrias como la de baterías de iones de litio. Con un enfoque en la calidad y la innovación, le ayudamos a optimizar la eficiencia y la consistencia de su producción.