I. Antecedentes y significado de la investigación

Las baterías de iones de litio se utilizan ampliamente en baterías de potencia, sistemas de almacenamiento de energía y electrónica de consumo gracias a sus ventajas de alta densidad energética, alta potencia, larga vida útil y respeto al medio ambiente. Entre los diversos materiales catódicos, el fosfato de hierro y litio (LiFePO₄ o LFP) se ha convertido en un material catódico de uso generalizado gracias a su alta seguridad, coste relativamente bajo y buena estabilidad estructural. Sin embargo, el rendimiento del procesamiento del LFP afecta directamente la calidad de la lámina del electrodo y el rendimiento de la batería, siendo el proceso de trituración un paso clave para controlar el tamaño y la distribución de las partículas del material. Este artículo estudia sistemáticamente los efectos de la velocidad de alimentación y la presión de molienda en la distribución del tamaño de las partículas, las características de la pulpa, la calidad de la lámina del electrodo y el rendimiento electroquímico de los materiales LFP, proporcionando una base para la optimización de procesos en la producción industrial.

II. Métodos experimentales

El precursor de LFP se preparó utilizando fosfato de hierro como fuente de hierro mediante un método de reducción carbotérmica. El material inicial, denominado LFP-0, se obtuvo tras el secado por aspersión y la sinterización a alta temperatura. Un tipo QLM-2. molino de chorro Se utilizó para procesar LFP-0 a diferentes velocidades de alimentación (0,50 kg/h, 0,75 kg/h, 1,00 kg/h, 1,25 kg/h) y presiones de molienda (15 m³/h, 18 m³/h, 21 m³/h, 24 m³/h), obteniendo múltiples grupos de muestras. Las propiedades físicas del material se caracterizaron mediante un analizador de tamaño de partícula, un microscopio electrónico de barrido (MEB) y un medidor de resistividad de polvos. Las muestras se transformaron en láminas de electrodos y celdas tipo bolsa de 6 Ah para el análisis sistemático de la finura de la suspensión, la viscosidad, la densidad de compactación de la lámina de electrodos, y la capacidad e impedancia de la celda.

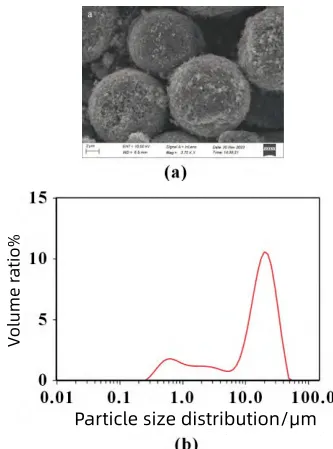

III. Análisis del material inicial pre-fresado

El material LFP-0 sin moler consistió en partículas esféricas con una distribución granulométrica concentrada: D₅₀ fue de 16,3 μm y Dmax superó los 30 μm. La finura de la suspensión correspondiente alcanzó entre 37 y 39 μm.

μm, superando el estándar aceptable de la línea de producción (≤35 μm). La densidad de compactación de la lámina de electrodo fue de tan solo 2,17 g/cm³, inferior a los requisitos para baterías de potencia y almacenamiento de energía (≥2,40 g/cm³). Si bien la capacidad específica de descarga a 0,1 C alcanzó los 160,8 mAh/g, el bajo rendimiento del procesamiento indicó la necesidad del proceso de molienda.

IV. Impacto de la velocidad de avance en el rendimiento del LFP

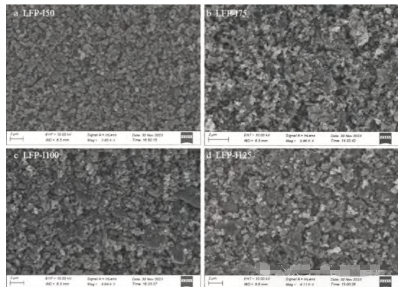

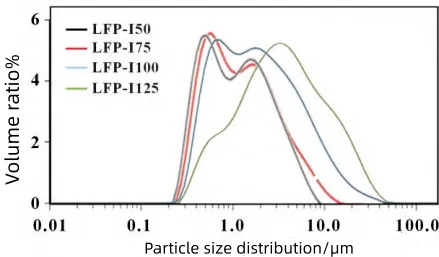

Manteniendo la presión de molienda constante en 21 m³/h, se estudió la influencia de diferentes velocidades de alimentación:

1. Tamaño de partículas y morfología: Las velocidades de alimentación más bajas resultaron en una mayor eficiencia de molienda. Las partículas LFP-I50 (0,50 kg/h) fueron uniformes con un Dmáx < 10 μm; las LFP-I75 (0,75 kg/h) mostraron una ligera aglomeración con un Dmáx < 20 μm; mientras que las LFP-I100 y LFP-I125, debido a una velocidad de alimentación excesivamente alta, presentaron partículas insuficientemente fragmentadas con un Dmáx cercano a 50 μm, similar al material inicial.

2. Rendimiento de la lechada y la lámina de electrodos: A medida que aumentaba la velocidad de alimentación, la finura de la suspensión aumentó significativamente (de 21 μm a 42 μm), el contenido de sólidos aumentó ligeramente y la viscosidad apenas varió. La densidad de compactación de la lámina de electrodos disminuyó de 2,46 g/cm³ a 2,40 g/cm³. A altas velocidades de alimentación (p. ej., 1,25 kg/h), aparecieron aglomerados, burbujas y manchas en las láminas de electrodos, lo que afectó la uniformidad de la apariencia.

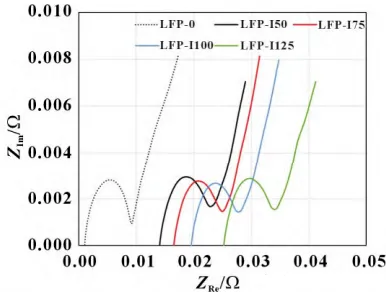

3. Rendimiento electroquímico: La capacidad específica de 0,1 C para todas las muestras superó los 158 mAh/g, con pequeñas diferencias. Sin embargo, la impedancia electroquímica (Rct) aumentó con velocidades de alimentación más altas, lo que indica que las velocidades de alimentación excesivamente altas dañan la capa de recubrimiento de carbono, aumentando la resistencia interfacial.

V. Impacto de la presión de molienda en el rendimiento de la LFP

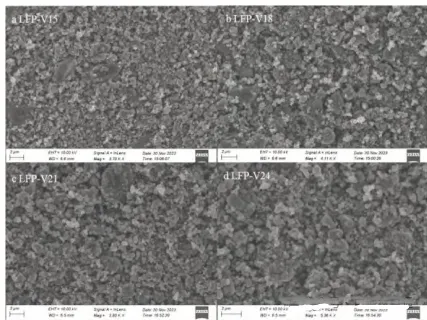

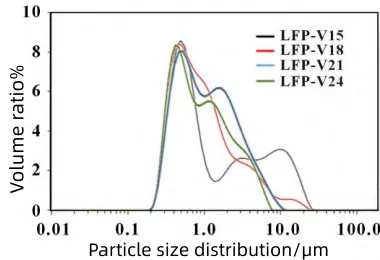

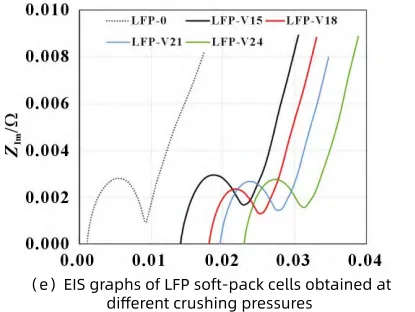

A una velocidad de alimentación constante de 0,75 kg/h, se estudió la influencia de diferentes presiones de molienda:

1. Tamaño de partícula y morfología: A una presión de 15 m³/h, la rotura de partículas fue insuficiente, con Dmax > 10 μm; cuando la presión aumentó a 21 m³/h y más, Dmax disminuyó a menos de 20 μm; la gran mayoría de las partículas LFP-V24 (24 m³/h) fueron más pequeñas que 2 μm, con una distribución de tamaño concentrada.

2. Rendimiento del procesamiento: A baja presión (15 m³/h), la finura de la suspensión alcanzó 42 μm y aparecieron protuberancias de partículas obvias en las láminas de electrodos; cuando la presión aumentó a 21 m³/h, la finura disminuyó a 33 μm y la apariencia de las láminas de electrodos mejoró; a 24 m³/h, las láminas quedaron lisas y sin defectos, y la densidad de compactación aumentó a 2,46 g/cm³.

3. Comportamiento electroquímico: Todas las muestras alcanzaron capacidades superiores a 159 mAh/g. Sin embargo, el aumento de la presión de molienda agravó el daño de la capa de carbono, lo que resultó en un aumento de la resistividad del polvo y del Rct de la batería.

VI. Optimización integral y conclusión

Al equilibrar el control del tamaño de partícula, el rendimiento del procesamiento y el rendimiento electroquímico, se determinaron los parámetros óptimos del proceso: velocidad de alimentación 0,75 kg/h, presión de molienda 21 m³/h. En estas condiciones:

Dmax se controla dentro de 20 μm

La finura de la suspensión es ≤35 μm

La densidad de compactación de la lámina de electrodos es ≥2,44 g/cm³

La capacidad específica de descarga de 0,1 C es ≥159 mAh/g

Evitando defectos en la apariencia de la lámina de electrodos y una impedancia excesivamente alta.

VII. Sugerencias de aplicación práctica

Los fabricantes de LFP necesitan ajustar dinámicamente el proceso de molienda en función de la distribución del tamaño de partícula, la morfología del SEM y los espectros de impedancia de la batería. Esto evita dañar la capa de recubrimiento de carbono por una molienda excesiva o comprometer el rendimiento del procesamiento por una molienda insuficiente. Los parámetros del equipo deben seleccionarse de forma razonable para mejorar la eficiencia de la producción, garantizando al mismo tiempo la procesabilidad del producto y el rendimiento electroquímico.

VIII. Valor de la investigación

Este estudio no solo proporciona ventanas de parámetros específicas y viables para el proceso de molienda por chorro de materiales LFP, sino que también profundiza en la comprensión de la relación entre la distribución del tamaño de partícula y el rendimiento general de la batería. Es fundamental para impulsar la aplicación industrial de las baterías LFP.

Polvo épico

El Polvo épico El molino de chorro destaca como la opción ideal para el procesamiento de polvos de alta demanda. Ofrece una eficiencia de molienda excepcional y un control preciso del tamaño de partícula. Nos comprometemos a generar mayor valor para nuestros clientes mediante tecnología innovadora y un servicio posventa integral, contribuyendo así al crecimiento de su negocio.

Elija Epic Powder por su calidad y confiabilidad, ¡y trabajemos juntos para dar forma a un nuevo futuro! Contáctenos ¡Hoy para obtener una solución personalizada y experimentar la tecnología de procesamiento de polvo líder en la industria!