La tecnología de impresión 3D (también conocida como fabricación aditiva) es un método de fabricación innovador. Crea entidades tridimensionales mediante la superposición de materiales de impresión 3D capa a capa. Se basa en archivos de modelos digitales. Tras cortar el objeto en capas finas, utiliza materiales como polvo metálico, resina, plástico o cerámica para acumularlos y formarlas capa a capa mediante procesos como el modelado por deposición fundida (FDM), el fotocurado (SLA/DLP) y la sinterización selectiva por láser (SLS). Se pueden generar estructuras complejas directamente sin necesidad de moldes ni mecanizado tradicionales.

Como una tendencia de vanguardia en el campo de la robótica, los robots humanoides exigen una precisión, ligereza y funcionalidad extremadamente altas en sus componentes principales. Los procesos de fabricación tradicionales suelen presentar problemas como el alto coste y los largos ciclos de fabricación al trabajar con estructuras complejas. La tecnología de impresión 3D, gracias a su flexibilidad y eficiencia, permite fabricar rápidamente estructuras articuladas complejas, componentes ligeros y carcasas de sensores de alta precisión. Esto mejora significativamente el rendimiento y la fiabilidad de los robots humanoides y ofrece nuevas posibilidades para la fabricación de robots.

Ligereza y alto rendimiento: la principal innovación de los materiales de impresión 3D

La eficiencia de movimiento, el control del consumo energético y la estabilidad dinámica de los robots humanoides dependen en gran medida de la integración ligera y funcional de los materiales. Los procesos de fabricación tradicionales (como el procesamiento CNC y el moldeo por inyección) presentan dificultades en la integración estructural compleja y el diseño de reducción de peso. La tecnología de impresión 3D ofrece una solución sistemática mediante la innovación en materiales y diseño estructural.

1. Polvo metálico: la piedra angular del esqueleto ligero

Las aleaciones de titanio (Ti6Al4V) y de aluminio (AlSi10Mg) se han convertido en la opción preferida para estructuras de carga robóticas (como conectores de esternón y articulaciones). Presentan una alta resistencia específica, excelente resistencia a la corrosión y biocompatibilidad. La densidad de la aleación de titanio (4,5 g/cm³) es tan solo 57% menor que la del acero, pero su resistencia es comparable. La aleación de aluminio (2,7 g/cm³) reduce aún más el peso, manteniendo una buena conductividad térmica.

El precio del polvo de titanio nacional se redujo de 600 yuanes/kg en 2024 a menos de 300 yuanes/kg en 2025, lo que representa una reducción de 501 TP3T. Este avance se debe a las mejoras en el proceso de producción inteligente (como la tecnología de recuperación de argón para mejorar el rendimiento del polvo) y a la producción a gran escala de empresas como Willari. Por ejemplo, el Tesla Optimus Gen2 utiliza una aleación de titanio impresa en 3D para su estructura de soporte de rodilla, lo que reduce el peso en 421 TP3T y mejora la resistencia al impacto.

2. Materiales compuestos especiales: innovadores en rendimiento dinámico

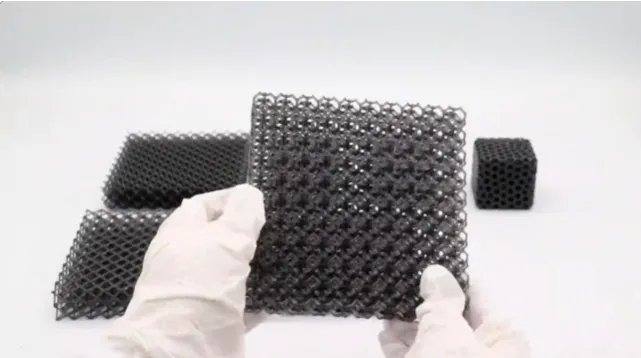

Los materiales de impresión 3D presentan las siguientes características: El material compuesto multicapa de panal (basado en elastómero de TPU), desarrollado por Boli Technology, imita el mecanismo de amortiguación del tejido biológico. Su estructura porosa de panal absorbe la energía del impacto, soporta más de un millón de flexiones, presenta una resistencia al desgarro de 45 MPa y una tasa de recuperación elástica de >98%. Este material se utiliza en las capas de amortiguación de codos y rodillas para reemplazar los limitadores metálicos tradicionales, aumentar la libertad de movimiento articular en 70% y evitar daños por colisión en las piezas metálicas.

Ligero: la porosidad de la estructura de panal es ajustable y la densidad es de solo 0,6-0,9 g/cm³, lo que es 60% más liviano que el mismo volumen de aleación de aluminio.

Mejora de la disipación de calor: la estructura porosa aumenta el área de la superficie de disipación de calor y, con rellenos de alta conductividad térmica (como nitruro de boro), la eficiencia de conductividad térmica aumenta en 40%, lo que reduce efectivamente la temperatura de funcionamiento del motor de la junta.

Retroalimentación energética: El material puede almacenar y liberar energía cinética durante el proceso de compresión-rebote, mejorando la relación de eficiencia energética del movimiento del robot.

3. Plásticos de ingeniería: el núcleo de la integración funcional flexible

El PEEK (polieteretercetona) ofrece ventajas de rendimiento excepcionales: una densidad de solo 1,3 g/cm³ (aproximadamente la mitad de la aleación de magnesio), una resistencia a la tracción de 100 MPa, resistencia a temperaturas de hasta 260 °C, un coeficiente de fricción de 0,1-0,3 (autolubricante) y una excelente biocompatibilidad.

La Universidad Hangzhou Dianzi utiliza PEEK impreso en 3D para producir cojinetes de articulación de robot, lo que da como resultado una reducción de peso del 50% en comparación con los cojinetes de metal, una resistencia al desgaste triplicada y la eliminación de los requisitos de lubricante.

Expansión de la aplicación: En Optimus Gen2 de Tesla, PEEK reemplaza la aleación de aluminio en la estructura de soporte de la columna y los engranajes, lo que reduce el peso total del robot en 10 kg y mejora la velocidad de movimiento en 30%.

| Campo de aplicación | Ventaja técnica | Representante Caso | Resultados obtenidos |

| Componentes estructurales | Estructura compleja formada integralmente | Soporte de hombro y esternón impresos BLT-SLM | Reducción de peso del 30%, menos pasos de montaje del 50% |

| Tejidos biónicos | Impresión flexible multimaterial | Figura 02 Capa amortiguadora de unión en panal | Mayor flexibilidad, vida útil más prolongada |

| Fabricación de sensores | Integración de microestructura de precisión | Sensor de fuerza BLT 6D “Photon Finger” | El modelo 40% más pequeño del mundo (nivel mm), reducción de costos |

| Gestión térmica | Diseño de canal optimizado según la topología | Estructura de refrigeración del motor del robot humanoide | Caída de temperatura de 15 °C, mejora de la resistencia del 20% |

Empoderamiento tecnológico: del diseño de prototipos a la producción en masa

La tecnología de impresión 3D desempeña un papel fundamental en cada fase de la I+D de robots humanoides:

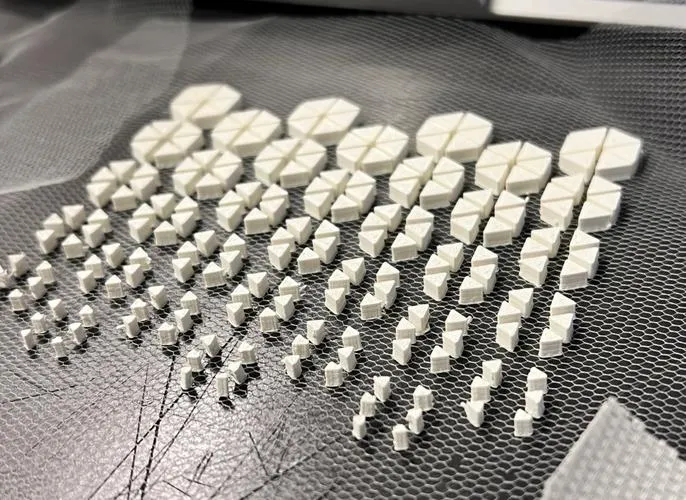

1. Prototipado rápido e iteración

La naturaleza libre de moldes de la impresión 3D acorta el ciclo de diseño e iteración hasta en 70%.

Por ejemplo, el robot humanoide "Jingchu" completó cuatro iteraciones en cuatro meses después de febrero de 2025, diversificándose en modelos tanto para servicios como para uso industrial. Cada optimización estructural de sus articulaciones fue posible gracias a prototipos impresos en 3D.

2. Fabricación de estructuras complejas

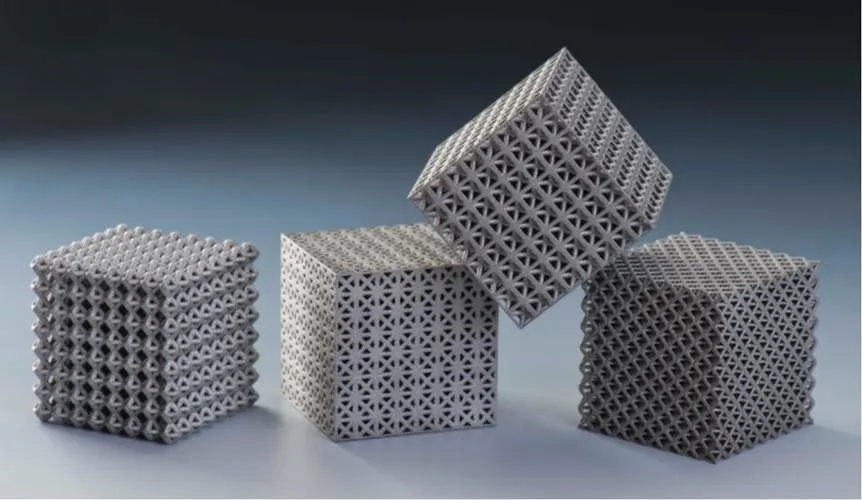

La fusión selectiva por láser (SLM) y otras técnicas de impresión 3D permiten estructuras topológicamente optimizadas con diseños de red interna que reducen el peso en 30%, mantienen la integridad estructural e incorporan canales de disipación de calor integrados para evitar el sobrecalentamiento del motor.

3. Integración funcional e innovación

Fusión de sensores:

La impresión 3D facilita la integración de microsensores directamente en estructuras robóticas, lo que permite utilizar componentes compactos y multifuncionales que reducen el número de piezas y la complejidad del ensamblaje.

Diseño de gestión térmica:

Los canales de enfriamiento con diseño enrejado impresos alrededor de los motores reducen las temperaturas máximas de funcionamiento hasta en 15 °C, lo que extiende la vida útil del motor y mejora la eficiencia energética.

Soporte de producción de polvo por parte de EPIC Powder Machinery

Detrás de los materiales de impresión 3D de alto rendimiento se encuentra un polvo ultrafino y de alta pureza. Polvo Épico La maquinaria entrega la fresado por chorro Sistemas que lo hacen posible. Los molinos de chorro de lecho fluidizado de EPIC son ideales para producir polvos metálicos ultrafinos (p. ej., aleaciones de titanio y aluminio) y plásticos de ingeniería (p. ej., PEEK, PPS, PA) utilizados en la fabricación aditiva.

Alta esfericidad y estrecha distribución de partículas, ideal para procesos de fusión de lecho de polvo y SLM. Mínima contaminación gracias al uso de revestimientos cerámicos o resistentes al desgaste para metales y polímeros reactivos. Calidad consistente entre lotes, cumpliendo con los estrictos estándares de las industrias aeroespacial y robótica.

Reducción de costos y mejora de la eficiencia: impulsando la industrialización

La impresión 3D está acelerando la industrialización al reducir costos y mejorar la eficiencia de fabricación:

Reducción de costos de material:

El precio del polvo de titanio ha bajado de 600 RMB/kg a 300 RMB/kg. Dado que los polvos metálicos representan aproximadamente 171 TP³T del coste total de la impresión 3D, esta reducción mejora significativamente la rentabilidad de los componentes.

¿Por qué elegir maquinaria de polvo EPIC?

Polvo épico Con más de 20 años de experiencia en ingeniería de polvos, prestamos servicios a industrias de alta gama en todo el mundo. Además, contamos con tecnología europea de base, combinada con una producción local rentable. Contamos con instalaciones internas de I+D y producción que permiten una rápida personalización y entrega. Ofrecemos soluciones integrales que incluyen molienda, clasificación, transporte e integración de sistemas.

Desarrollado con pólvora, diseñado por EPIC