Introducción

La cerámica dental desempeña un papel fundamental en la odontología restauradora moderna. Ofrece una amplia gama de materiales con atractivo estético, durabilidad y beneficios funcionales. Estos materiales incluyen porcelana feldespática, disilicato de litio y zirconio. Cada uno presenta requisitos específicos de distribución del tamaño de partícula (PSD) y uniformidad en su fabricación. La precisión de estos materiales influye directamente en el rendimiento general de las restauraciones dentales.

Para los fabricantes de cerámica dental, la capacidad de producir polvos de forma consistente con características finamente controladas es un factor crucial. Aquí es donde entran en juego las tecnologías de fresado avanzadas, como los molinos de chorro de aire. Polvo Épico Maquinaria especializada en brindar aire acondicionado de última generación. fresado por chorro sistemas que garantizan que los altos estándares de producción de cerámica dental se cumplan con una consistencia excepcional, una contaminación mínima y una alta eficiencia de procesamiento.

Este artículo explora el proceso de trituración y clasificación en la producción de cerámica dental. Se centra en la función de los molinos de chorro de aire y cómo ayudan a los fabricantes a producir materiales de alta calidad. También incluye información sobre la industria y los futuros desarrollos en tecnologías de procesamiento de polvos.

1. Comprensión de la cerámica dental y sus aplicaciones

Las cerámicas dentales son materiales utilizados en la fabricación de restauraciones dentales, como coronas, puentes, carillas y prótesis dentales. Son populares por su excelente estética y biocompatibilidad. Los tipos más comunes de cerámicas dentales incluyen:

Porcelana Feldespática: Conocida por su alta translucidez y apariencia natural, ideal para coronas y carillas.

Disilicato de litio: Un material de alta resistencia, apto para restauraciones anteriores y posteriores. Es conocido por su capacidad de fabricación con sistemas CAD/CAM.

Zirconia: Fuerte y duradera, la zirconia se utiliza para coronas, puentes e implantes, proporcionando calidad estética y resistencia.

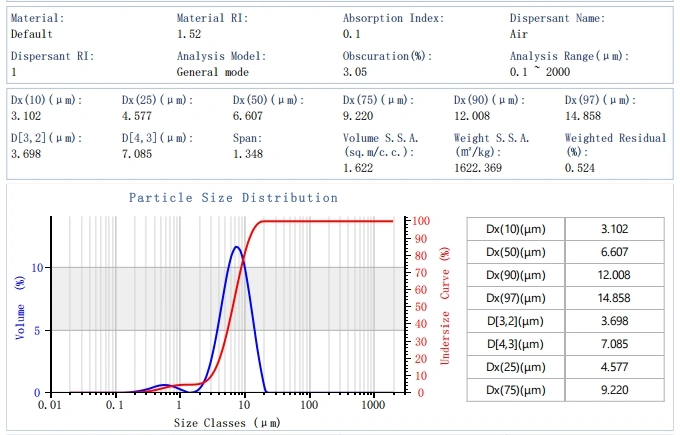

El rendimiento de estos materiales depende en gran medida de su distribución del tamaño de partícula (PSD). Por ejemplo, unas partículas más pequeñas y uniformes mejoran el proceso de sinterización. Esto afecta directamente la resistencia, la translucidez y la calidad general del material.

2. El proceso de trituración y clasificación en la producción de polvo cerámico

En la producción de cerámica dental, la trituración y clasificación de las materias primas es una etapa crucial para garantizar la uniformidad y consistencia. Las técnicas de molienda tradicionales, como la molienda de bolas o la molienda de martillos, pueden producir polvos con diversos grados de contaminación e inconsistencia en el tamaño de las partículas. Estos problemas pueden dar lugar a propiedades deficientes en los productos cerámicos finales.

Los molinos de chorro, por otro lado, utilizan aire a alta presión para acelerar las partículas y hacerlas colisionar, reduciendo eficazmente su tamaño. El resultado es un polvo fino y uniforme con mínima generación de calor, lo cual es especialmente importante al procesar materiales sensibles al calor, como la cerámica dental.

Después de la molienda, es esencial clasificar el polvo para eliminar partículas de gran tamaño y garantizar que el material cumpla con las especificaciones precisas de tamaño de partícula requeridas para aplicaciones dentales.

3. El papel de los molinos de chorro en la producción de cerámica dental

Los molinos de chorro ofrecen un método controlado y eficiente para producir polvos finos y consistentes. A diferencia de los molinos tradicionales, los molinos de chorro no requieren superficies de molienda físicas, lo que minimiza la contaminación del polvo. Esto es especialmente importante para la producción de cerámica dental. Incluso pequeñas cantidades de impurezas pueden afectar las propiedades del material.

Cómo funcionan los molinos de chorro:

Los molinos de chorro utilizan aire comprimido para acelerar las partículas a altas velocidades. Estas colisionan entre sí o con una superficie objetivo, lo que resulta en una reducción de tamaño.

La reducción de tamaño se produce debido a la energía cinética de las partículas y al flujo turbulento creado dentro de la cámara de molienda.

La presión del aire y el diseño de la boquilla juegan un papel crucial a la hora de determinar la eficiencia del proceso de molienda y la distribución final del tamaño de partícula.

Los molinos de chorro de EPIC Powder Machinery están diseñados para alta precisión, con configuraciones personalizables para manejar una amplia gama de materiales cerámicos. Su versatilidad permite a los fabricantes procesar cerámica dental eficientemente, logrando tamaños de partícula uniformes y una contaminación mínima.

4. Información basada en datos sobre el rendimiento de los molinos de chorro (marcador de posición)

Si bien aún faltan datos específicos para la cerámica dental, el rendimiento general de los molinos Jet se puede resumir de la siguiente manera:

Tamaño de partícula Eficiencia de reducción: Los molinos de chorro son capaces de reducir el tamaño de partículas hasta el nivel submicrónico, logrando una distribución uniforme del tamaño de partícula (PSD) que es esencial para la cerámica dental.

Consumo de energía: Los molinos de chorro generalmente requieren un menor consumo de energía en comparación con los métodos de molienda tradicionales debido a sus eficientes mecanismos de aceleración de partículas.

Rendimiento: Los molinos de chorro EPIC ofrecen capacidades de rendimiento escalables, lo que garantiza que los fabricantes puedan satisfacer las distintas demandas de producción sin sacrificar la calidad.

Estas métricas de rendimiento, cuando estén disponibles, permitirán a los fabricantes evaluar la idoneidad de los molinos Jet para sus necesidades específicas de procesamiento de cerámica.

5. Clasificación de polvos cerámicos: técnicas y desafíos

Una vez finalizado el fresado, los polvos cerámicos deben clasificarse para eliminar las partículas de mayor tamaño y lograr la distribución granulométrica deseada. Este proceso garantiza que el polvo sea apto para su posterior procesamiento, como el prensado o la sinterización, pasos esenciales en la creación de restauraciones dentales.

Los clasificadores de aire se utilizan comúnmente junto con los molinos de chorro. Estos dispositivos utilizan un flujo de aire controlado para separar las partículas según su tamaño. Esto garantiza que solo se utilicen partículas dentro del rango deseado en el proceso de fabricación, minimizando el desperdicio y mejorando la calidad del producto.

El principal desafío en la clasificación de polvos cerámicos es mantener una densidad de partículas uniforme (DPE) consistente en diferentes lotes. Las variaciones en la presión del aire, el diseño de la boquilla y la configuración del clasificador pueden generar inconsistencias.

Los polvos cerámicos dentales suelen ser muy finos y su clasificación eficaz puede ser difícil. Los sistemas avanzados de clasificación por aire, como los que utiliza EPIC, están diseñados para procesar estos polvos finos con precisión, garantizando resultados de alta calidad.

6. Análisis de la industria: Tendencias en cerámica dental y procesamiento de polvos

El mercado global de cerámica dental está creciendo rápidamente debido a la creciente demanda de restauraciones dentales estéticas, los avances en la tecnología CAD/CAM y el creciente envejecimiento de la población. Ante el aumento de la demanda de cerámica dental de alto rendimiento, los fabricantes están recurriendo a tecnologías avanzadas de fresado y clasificación para satisfacer estas necesidades.

Tendencias clave de la industria:

Cambio hacia materiales más estéticos: existe una preferencia creciente por materiales que imitan la apariencia natural de los dientes, como el disilicato de litio y la zirconia.

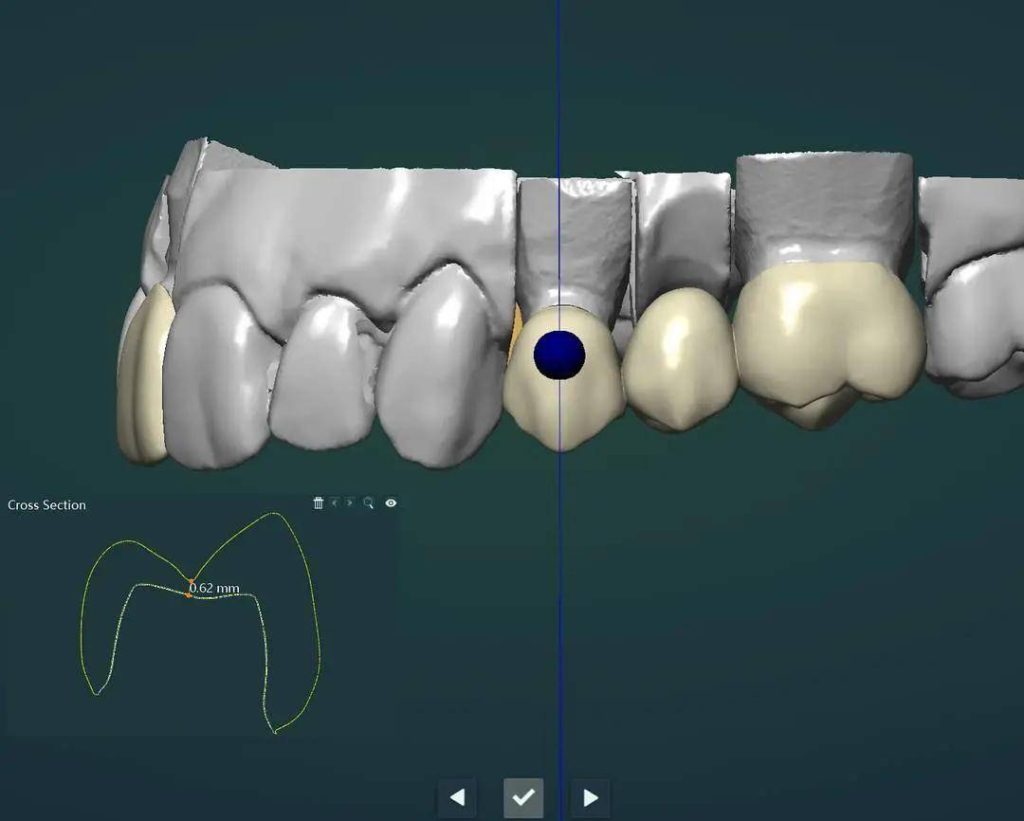

Integración CAD/CAM: La integración de la tecnología CAD/CAM permite un diseño y fabricación más precisos de restauraciones dentales, lo que a su vez exige polvos de mayor calidad.

Miniaturización de productos dentales: Las restauraciones más pequeñas y complejas requieren polvos cerámicos más finos y uniformes que se producen mejor utilizando tecnologías de fresado avanzadas como los molinos Jet.

Estas tendencias impulsan la necesidad de tecnologías de procesamiento de polvo eficientes y precisas, posicionando a los molinos Jet como una solución clave en la fabricación de cerámica dental.

7. Desarrollos futuros en el procesamiento de polvos para cerámica dental

A medida que la industria dental evoluciona, también deben evolucionar las tecnologías utilizadas para fabricar materiales cerámicos. El futuro de la cerámica dental probablemente verá nuevos avances en:

Eficiencia energética: Reducir el consumo de energía de los sistemas de molienda será un objetivo clave, ya que los fabricantes buscan mejorar la sostenibilidad y reducir los costos operativos.

Sistemas de clasificación avanzados: Los avances futuros en clasificadores de aire proporcionarán un control aún más preciso sobre la distribución del tamaño de partículas, mejorando aún más la consistencia y el rendimiento de la cerámica dental.

Automatización: Una mayor automatización en el proceso de molienda y clasificación ayudará a los fabricantes a escalar la producción manteniendo altos estándares de calidad.

Maquinaria de polvo EPIC continúa innovando y perfeccionando sus molinos Jet y sistemas de clasificación para satisfacer las demandas siempre cambiantes de la industria de la cerámica dental.

8. Conclusión

La producción de cerámica dental de alta calidad requiere un control preciso del tamaño y la distribución de las partículas. Los molinos de chorro ofrecen una solución altamente eficaz para ello, proporcionando un polvo uniforme con mínima contaminación. A medida que la industria dental continúa demandando materiales y tecnologías más avanzados, EPIC Powder Machinery se mantiene a la vanguardia, ofreciendo sistemas de molinos de chorro de vanguardia que cumplen con los más altos estándares de rendimiento y eficiencia.

Para los fabricantes que buscan mejorar su capacidad de procesamiento de polvos, los molinos de chorro son la tecnología ideal. Al invertir en estos sistemas, pueden lograr resultados superiores, reducir los costos de producción y satisfacer la creciente demanda del mercado global de cerámica dental.