Los polvos ultrafinos se refieren a materiales con tamaños de partícula que van desde micrómetros hasta nanómetros. Según el consenso en la industria de procesamiento de minerales de China, los polvos ultrafinos son aquellos con 100% de partículas menores de 30 μm. Los nanomateriales son ampliamente utilizados. Poseen propiedades únicas de las que carecen los materiales tradicionales, como efectos de tamaño pequeño, efectos macroscópicos de túnel cuántico y efectos superficiales.

Sin embargo, los nanomateriales tienen una superficie específica elevada, una fuerte actividad y son extremadamente inestables. Tienden a aglomerarse fácilmente, perdiendo sus propiedades originales. Esto disminuye su valor y complica tanto su preparación como su almacenamiento. Por lo tanto, la aglomeración es un problema técnico clave que limita el desarrollo de nanomateriales.

Aglomeración de polvos ultrafinos

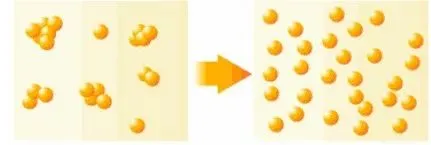

La aglomeración se refiere al proceso en el que las partículas primarias de polvo se unen durante la preparación, separación, procesamiento o almacenamiento, formando cúmulos más grandes. Actualmente, las tres causas principales de la aglomeración de polvo ultrafino son las siguientes:

Fuerzas intermoleculares

Cuando las partículas minerales adquieren una escala ultrafina, la distancia entre ellas se reduce considerablemente. Las fuerzas de Van der Waals superan entonces la fuerza gravitacional de las propias partículas, lo que provoca atracción y aglomeración. Los enlaces de hidrógeno, los puentes de humedad adsorbida y otros enlaces químicos en las superficies de las partículas también promueven la adhesión y la agrupación.

Fuerzas electrostáticas

Durante el pulido ultrafino, el impacto y la fricción provocan que las partículas acumulen cargas positivas o negativas en sus superficies. Algunas protuberancias de una partícula pueden tener carga positiva, mientras que otras pueden tener carga negativa. Estas partículas inestables y cargadas se atraen entre sí, especialmente en las puntas afiladas, lo que provoca la aglomeración. La principal fuerza impulsora de este proceso es la atracción electrostática.

Adherencia en el aire

Cuando la humedad relativa del aire supera los 651 TP3T, el vapor de agua se condensa sobre y entre las partículas. Esto crea puentes líquidos que favorecen significativamente la aglomeración.

Además, durante la trituración, los materiales minerales absorben energía mecánica o térmica. Esto confiere a las partículas ultrafinas recién formadas una alta energía superficial, lo que las hace inestables. Para reducir esta energía, las partículas se aproximan y se aglomeran de forma natural.

La aglomeración de nanomateriales incluye tipo blando y tipo duro. Aglomeración blanda Es causada por fuerzas de van der Waals e intermoleculares y es relativamente fácil de revertir. Aglomeración dura Es más complejo, con cinco teorías principales propuestas: adsorción capilar, enlace de hidrógeno, puentes cristalinos, enlace químico y difusión atómica superficial. Sin embargo, aún no se ha aceptado una explicación unificada.

A pesar de estos desafíos, se han realizado investigaciones exhaustivas para desarrollar tecnologías de dispersión para prevenir la aglomeración.

Dispersión de polvos ultrafinos

Las técnicas de dispersión se centran principalmente en dos estados: dispersión en medios en fase gaseosa y en medios en fase líquida.

1. Dispersión mecánica

Este método utiliza energía mecánica externa, como cizallamiento o impacto, para dispersar nanopartículas en un medio. Las técnicas comunes incluyen molienda, molienda de bolas, molienda por vibración, molienda coloidal y molienda por aire. fresado por chorro, y agitación mecánica.

Sin embargo, una vez que las partículas abandonan el campo turbulento creado por la agitación, pueden reaglomerarse. Por lo tanto, la combinación de dispersión mecánica con dispersantes químicos suele producir mejores resultados.

2. Dispersión química

Este método, ampliamente utilizado en la industria, consiste en añadir electrolitos, surfactantes o dispersantes poliméricos a una suspensión de polvos ultrafinos. Estos agentes se adsorben en la superficie de las partículas, modifican sus propiedades y mejoran la compatibilidad con la fase líquida, lo que resulta en una mejor dispersión.

Los dispersantes comunes incluyen surfactantes, sales inorgánicas de bajo peso molecular, dispersantes poliméricos y agentes de acoplamiento. Los dispersantes poliméricos, especialmente los polielectrolitos, se encuentran entre los más utilizados y eficaces.

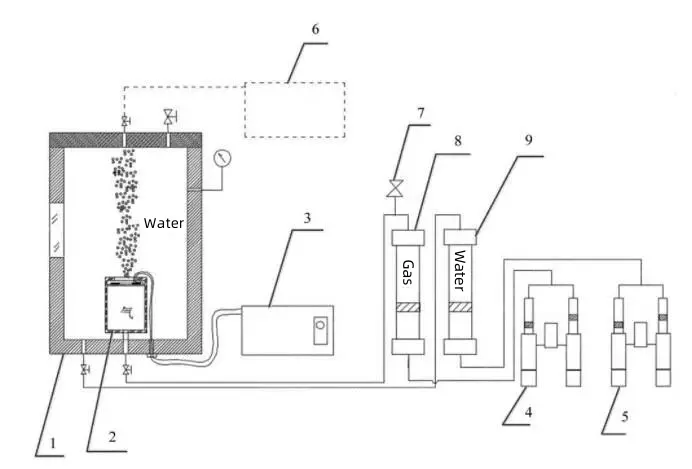

3. Dispersión ultrasónica

La dispersión ultrasónica implica colocar una suspensión en un campo ultrasónico y aplicar la frecuencia y duración adecuadas para lograr una separación efectiva de partículas.

El ultrasonido genera altas temperaturas localizadas, alta presión, fuertes ondas de choque y microchorros. Estas fuerzas debilitan las interacciones de las partículas, lo que facilita su dispersión. Sin embargo, debe evitarse el sobrecalentamiento, ya que el exceso de energía térmica y mecánica puede aumentar la frecuencia de colisiones y agravar la aglomeración.

Dispersión en fase gaseosa

1. Dispersión seca

En aire húmedo, se forman puentes líquidos entre las partículas, lo que provoca aglomeración. El secado de materiales sólidos implica dos pasos básicos: calentar para vaporizar la humedad y permitir que el vapor se difunda a la fase gaseosa. Eliminar o romper los puentes líquidos es esencial para mantener una buena dispersión.

La mayoría de los procesos de producción de polvo incluyen el secado térmico como paso de pretratamiento.

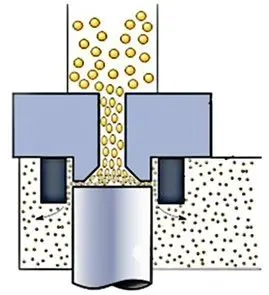

2. Dispersión mecánica

Este método utiliza fuerzas mecánicas, como el esfuerzo cortante y la compresión, superiores a las fuerzas de adhesión de partículas para desintegrar los cúmulos. Las fuentes comunes incluyen impulsores giratorios de alta velocidad, discos o chorros de aire de alta velocidad que generan una intensa turbulencia.

La dispersión mecánica es relativamente fácil de implementar. Sin embargo, al ser un proceso forzado, una vez que las partículas salen del dispersor, pueden reaglomerarse. Esto también puede dañar las partículas frágiles y reducir la eficacia a medida que el equipo se desgasta.

3. Electrostático Dispersión

Las partículas del mismo material con cargas idénticas se repelen debido a la fuerza electrostática. Este principio se utiliza para la dispersión, siempre que las partículas puedan cargarse completamente.

Los métodos de carga incluyen contacto, inducción y carga corona. Entre estos, la carga corona es el más efectivo. Crea una cortina de iones mediante descarga corona, que carga las partículas uniformemente. Las fuerzas repulsivas resultantes ayudan a mantener la dispersión.

Conclusión

Existen numerosos métodos para modificar polvos ultrafinos, que difieren considerablemente de los enfoques principales descritos anteriormente. Necesitamos optimizar los procesos de modificación con base en estudios exhaustivos y desarrollar técnicas compuestas que cumplan múltiples funciones. En resumen, el progreso en la tecnología de polvos ultrafinos requiere la colaboración de toda la industria, desde las instituciones de investigación hasta los fabricantes, e innovación continua.

Elegir Polvo épico ¡Para soluciones de procesamiento de polvo eficientes, ahorradoras de energía y respetuosas con el medio ambiente!