Der Einfluss von Pulvern unterschiedlicher Partikelgröße auf die Kompressibilität spiegelt sich hauptsächlich in den folgenden Aspekten wider:

1. Partikelanordnung und Porenfüllung

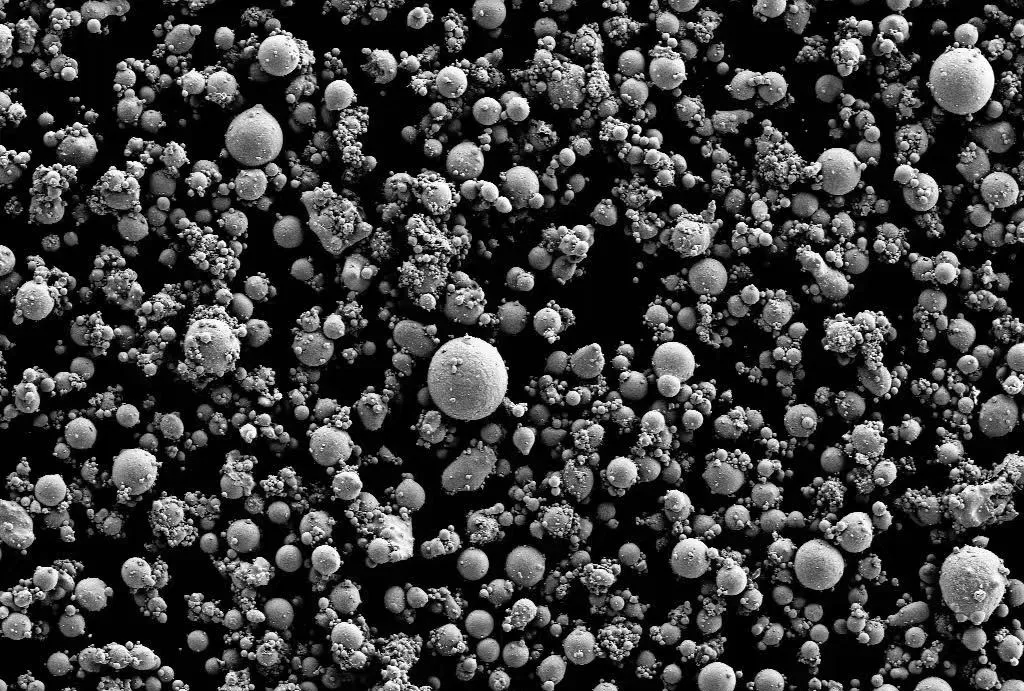

Pulver mit kleineren Partikelgrößen haben eine größere spezifische Oberfläche und mehr Kontaktpunkte zwischen den Partikeln. Sie füllen Poren zu Beginn der Kompression eher durch Umlagerung, wodurch die Anfangsdichte steigt. Beispielsweise können ultrafeine Pulver (wie karbonisierter Hydroxylapatit-Zement mit einer Partikelgröße von mehr als 400 Maschen) aufgrund ihrer feinen Partikel schnell einen dichten Stapel bilden, was die Aushärtezeit verkürzt und die Druckfestigkeit erhöht. Im Gegensatz dazu können Pulver mit größeren Partikeln (wie grobkörniges Ganggestein) während des Kompressionsprozesses größere Lücken zwischen den Partikeln aufweisen. Dieser Prozess führt zu einer erhöhten Kompressibilität mit zunehmender Partikelgröße, insbesondere unter hohem Druck.

2. Plastische Verformung und Druckfestigkeit

Pulver mit kleinerer Partikelgröße (wie nanometergroßes Eisenpulver oder ultrafeines Monel-Pulver) neigen unter hohem Druck eher zu plastischer Verformung, was die Bindungsfläche zwischen den Partikeln vergrößert und somit die endgültige Druckfestigkeit erhöht. Beispielsweise ist in porösen Monel-Legierungsmaterialien die Streckgrenze von Partikeln unter 75 μm bei der Kompression deutlich höher als die von gröberen Partikeln. Umgekehrt können großteilige Pulver (wie Korallensand) eine höhere Gesamtverformungskapazität aufweisen. Dies ist auf die starken Verzahnungs- und Selbsthemmungseffekte zwischen den Partikeln zurückzuführen, ihre Druckfestigkeit ist jedoch vergleichsweise geringer.

3. Stufenförmige Ausprägung des Kompressionsverhaltens

Feinkörnige Pulver: Der Kompressionsprozess ist hauptsächlich durch Partikelzerkleinerung und plastische Verformung gekennzeichnet. Die Kompressionskurve zeigt einen steilen Anstieg, und der Kompressionsmodul ist hoch (z. B. kann die Druckfestigkeit von ultrafeinem CHC-Zement 51 MPa erreichen). • Grobkörnige Pulver: Die anfängliche Kompression wird durch Partikelverdrängung und Porenfüllung dominiert, die später allmählich in elastische oder spröde Verformung übergeht. Obwohl der Kompressionsmodul niedriger ist, ist die Druckspannung höher (z. B. weist eine Monel-Legierung mit einer Partikelgröße von 98–125 μm eine deutlich höhere Druckspannung auf als feinere Partikel).

4. Einfluss der Partikelgrößenverteilung und -klassifizierung

Eine gut abgestimmte Kombination von Pulvern mit unterschiedlichen Partikelgrößen (z. B. die Zugabe feiner zu groben Partikeln) kann die Porosität reduzieren und die Kompressibilität durch optimierte Körnung verbessern. Beispielsweise verbessert die Zugabe feiner Partikel zu Eisenpulver die Schüttdichte. Ebenso verringern sich Porosität und Verfestigungskoeffizient deutlich, wenn der Feinpartikelgehalt im Gangart-Füllmaterial 15% erreicht, während der Kompressionsmodul verbessert wird.

5. Unterschiede in den Anwendungsszenarien

Pharmazeutische Tablettierung: Feinkörnige Pulver (z. B. feinkörnige Stärke) weisen tendenziell eine schlechte Fließfähigkeit, aber eine gute Formbarkeit auf. Daher ist es notwendig, Dichte und Tablettenfestigkeit durch Anpassung des Pressdrucks auszugleichen. Grobkörnige Pulver (z. B. grobe Zuschlagstoffe) bieten durch ihre Skelettstruktur Druckunterstützung im Beton. Feinkörnige Partikel verbessern die Dichte durch das Füllen von Hohlräumen.

Abschluss

Feinkörnige Pulver verbessern im Allgemeinen die Druckfestigkeit und Dichte, können aber auch die Druckfestigkeit erhöhen. Großkörnige Pulver können unter bestimmten Bedingungen (z. B. optimierter Körnung) durch Strukturumlagerung eine höhere Druckspannung erreichen. In der Praxis ist es wichtig, einen geeigneten Partikelgrößenbereich basierend auf den Materialeigenschaften (z. B. Plastizität, Sprödigkeit) und den Prozessanforderungen (z. B. Druckbereich) auszuwählen.

Über Epic Powder Machinery

Bei Epische PulvermaschinenWir sind spezialisiert auf die Lieferung leistungsstarker Strahlmühlen, die die Pulververarbeitung für eine Vielzahl von Branchen optimieren. Unsere Produkte verbessern die Materialqualität, steigern die Produktivität und bieten zuverlässige, effiziente Lösungen für Ihre Pulververarbeitung. Ob Sie mit fein- oder großkörnigen Pulvern arbeiten – unsere Strahlmühlen sind auf Ihre individuellen Anforderungen zugeschnitten.

Wenn Sie Ihre Pulververarbeitungsfähigkeiten verbessern und die besten Ergebnisse in Kompressibilität und Partikelgrößenverteilung erzielen möchten, zögern Sie nicht, kontaktiere uns. Lassen Episches Pulver Maschinen Seien Sie Ihr zuverlässiger Partner für Innovation und Qualität. Kontaktieren Sie uns noch heute für kompetente Beratung und individuelle Lösungen!