Die additive Fertigung mittels Powder Bed Fusion (PBF) ist die am schnellsten wachsende und am weitesten verbreitete Technologie für den 3D-Metalldruck. Sie bietet Vorteile wie hohe Formgenauigkeit, gute mechanische Eigenschaften, komplexe Komponenten und hohe Umformeffizienz. Zu den üblicherweise im Powder Bed Fusion Verfahren verwendeten Metallpulvern für den 3D-Druck gehören Titanlegierungen, Nickellegierungen, Eisenlegierungen, Kobalt-Chrom-Legierungen, Aluminiumlegierungen, Kupferlegierungen und Refraktärmetalle wie Wolfram, Molybdän, Tantal und Niob.

Die Qualität von Metallpulvern als Rohstoff bestimmt maßgeblich die Qualität des Endprodukts. Sauberkeit, Morphologie und Partikelgrößenverteilung des Pulvers sind Schlüsselfaktoren, die die Umformbarkeit von Teilen beeinflussen.

Pulverreinheit

Die chemische Zusammensetzung von Metallpulvern für den 3D-Druck besteht aus Metallelementen und Verunreinigungen. Gängige Metallelemente sind Fe, Ti, Ni, Al, Cu, Co, Cr sowie Edelmetalle wie Ag und Au. Verunreinigungen bestehen hauptsächlich aus Metallverbindungen oder nichtmetallischen Komponenten wie Si, Mn, C, S, P, O und anderen in reduziertem Eisen vorhandenen Verbindungen. Mechanische Einschlüsse wie SiO₂, Al₂O₃, Silikate, unlösliche Metallcarbide und andere säureunlösliche Substanzen können während des Rohmaterial- und Pulverherstellungsprozesses entstehen. Sauerstoff, Wasserdampf und andere Gase können ebenfalls an der Pulveroberfläche adsorbiert werden.

Wenn der Laser- oder Elektronenstrahl das Pulver abtastet, können Verunreinigungen mit dem Grundmetall reagieren, dessen Eigenschaften verändern und die Qualität der 3D-gedruckten Teile beeinträchtigen. Darüber hinaus verursachen Einschlüsse ein ungleichmäßiges Schmelzen des Pulvers, was zu inneren Defekten im fertigen Teil führt. Insbesondere mechanische Einschlüsse verringern die Zähigkeit der Teile, insbesondere ihre Schlagzähigkeit, erheblich. Auch die Verteilung und Form nichtmetallischer Einschlüsse haben unterschiedliche Auswirkungen auf die geformten Teile.

Bei hohem Sauerstoffgehalt bildet die Oxidation des Grundmetalls bei hohen Temperaturen einen dichten Oxidfilm, der die Leistung beeinträchtigt und zur Sphäroidisierung führen kann, wodurch sowohl die Dichte als auch die Formqualität der Teile verringert werden. Elemente wie Kohlenstoff, Phosphor, Schwefel, Sauerstoff und Stickstoff im Stahl wirken sich besonders negativ auf die Zähigkeit aus. Daher sollten der Gehalt an Verunreinigungen und Einschlüssen im Pulver streng kontrolliert werden, um die Anforderungen des additiven Fertigungsprozesses und die Leistung der fertigen Teile zu erfüllen.

Pulvermorphologie

Der Morphologie des Pulvers wirkt sich direkt auf seine Schüttdichte und Fließfähigkeit aus, was wiederum Auswirkungen auf den Pulverzufuhrprozess und die endgültige Leistung des Teils hat.

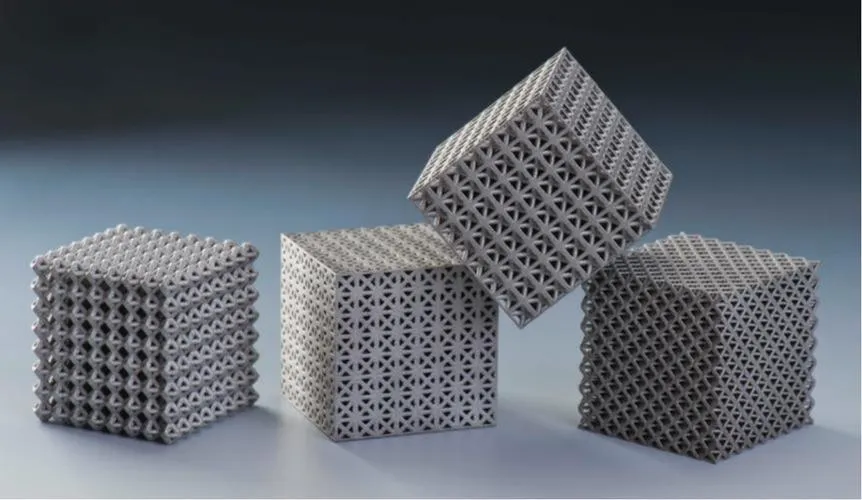

Bei der additiven Fertigung mittels Pulverbettfusion sorgt der Pulververteilungsmechanismus für eine gleichmäßige Verteilung der Pulverpartikel im Formgebungsbereich. Eine gute Fließfähigkeit ist für ein gleichmäßiges und flaches Pulverbett unerlässlich. Sphärische und nahezu sphärische Pulver zeichnen sich durch gute Fließfähigkeit, hohe Schüttdichte und eine gleichmäßige Struktur aus und sind daher die bevorzugten Rohstoffe für die additive Fertigung mittels Pulverbettfusion.

Wenn jedoch Hohl- oder Satellitenpulver in sphärischen oder nahezu sphärischen Pulvern vorhanden sind, wird die endgültige Leistung des Teils beeinträchtigt. Hohlpulver kommt häufiger bei Pulvern mit Partikelgrößen über 70 µm vor und führt zu Defekten wie Poren, die im geformten Teil nur schwer zu beseitigen sind. Satellitenpulver verringert die Fließfähigkeit und behindert die gleichmäßige Pulveransammlung. Dieser Prozess findet während der Ausbreitung kontinuierlicher Pulverschichten statt und führt zu Teiledefekten. Daher sollte der Anteil von Hohl- und Satellitenpulvern bei Metallpulvern für die additive Fertigung mittels Pulverbettfusion minimiert werden.

Pulverpartikelgrößenverteilung

Die Pulverpartikelgrößenverteilung charakterisiert die Zusammensetzung und Variation von Partikeln unterschiedlicher Größe im Pulversystem. Sie ist ein wichtiger Parameter zur Beschreibung der Pulverpartikeleigenschaften. Die Partikelgröße wirkt sich direkt auf die Pulverauftragsqualität, die Formgeschwindigkeit, die Genauigkeit und die organisatorische Einheitlichkeit während des additiven Fertigungsprozesses aus. Unterschiedliche Verfahren erfordern unterschiedliche Pulverpartikelgrößen. Beim Laser-Selektiven Schmelzen (SLM) werden Pulver mit Partikelgrößen von 15 bis 45 µm verwendet, beim Elektronenstrahl-Selektiven Schmelzen (SEBM) hingegen Pulver mit Partikelgrößen von 45 bis 106 µm.

Aus thermodynamischer und kinetischer Sicht haben kleinere Pulverpartikel eine größere Oberfläche, was die Sinterkraft erhöht. Kleine Partikel unterstützen die Teilebildung. Zu feine Pulver verringern jedoch die Fließfähigkeit, verringern die Dichte, verringern die elektrische Leitfähigkeit und führen beim Drucken zur Sphäroidisierung. Grobe Pulver verringern die Sinteraktivität, beeinträchtigen die gleichmäßige Pulververteilung und verringern die Formgenauigkeit. Daher ist ein ausgewogenes Verhältnis von groben und feinen Pulvern unerlässlich, um die Schüttdichte und Fließfähigkeit zu verbessern und so die additive Fertigung mittels Pulverbettfusion zu fördern.

Untersuchungen legen nahe, dass eine breitere Partikelgrößenverteilung die Pulverbettdichte beim Streuen verbessert. Kleinere Partikel füllen Lücken zwischen größeren Partikeln und erhöhen so die Dichte.

Pulverkohäsion

Beim Laser-Pulverbettschmelzen werden Metallpulverschichten durch einen Laser verteilt und geschmolzen. Die Kohäsion des Pulvers beeinflusst die Gleichmäßigkeit der Verteilung und die Formqualität. Sie ist neben Partikelgröße und -morphologie ein Schlüsselfaktor. In der Pharma- und Lebensmittelindustrie ist der Einfluss der Pulverkohäsion auf die Fluidität gut untersucht. Die Kohäsion wird durch Faktoren wie mechanische Belastung, Partikelwechselwirkungskräfte und Kapillarkräfte durch adsorbierte Feuchtigkeit beeinflusst. Diese Faktoren beeinflussen die Fluidität, die wiederum die Verteilung beeinflusst.

Veränderungen der Partikelgröße, Morphologie und Oberflächeneigenschaften beeinflussen die Ausbreitungs- und Formqualität. Eine angemessene Größenverteilung, höhere Sphärizität und reduzierte Kohäsion verbessern die Schüttdichte und die Ausbreitungsqualität. Dies reduziert Poren und nicht verschmolzene Defekte und verbessert so die Dichte und Qualität des Endteils.

Aktueller Stand der Metallpulverindustrie für die additive Fertigung

China hat in der Forschung und Entwicklung von Metallpulvern sowie der Industrialisierung des Pulverbettschmelzverfahrens erhebliche Fortschritte erzielt. Dennoch hinkt das Land anderen Ländern hinterher. Schlüsseltechnologien und -ausrüstung werden hauptsächlich von Ländern wie Deutschland, den USA und Großbritannien kontrolliert. Unternehmen wie Carpenter und GE (USA), LPW, Sandvik und GKN (Großbritannien) sowie Höganäs (Schweden) besitzen über 601.000 Tonnen Patente für Titanlegierungspulver für die additive Fertigung. Einige Länder beschränken den Export von sphärischen Metallpulvern, wie beispielsweise Titanlegierungen, was die Rohstoffkosten erhöht und die Lieferzyklen verlängert. Dies behindert die Entwicklung der chinesischen Pulverbettschmelz- und Metalladditivfertigungsindustrie.

Um diesem Problem zu begegnen, sollte China Metalllegierungssysteme (wie Titanlegierungen) mit eigenständigem geistigem Eigentum entwickeln. Die Lösung zentraler Herausforderungen bei der Herstellung hochwertiger sphärischer Pulver wird Kosten senken, die Produktion steigern und Branchen wie der Luft- und Raumfahrt sowie der Biomedizin zugutekommen.

Epische Pulvermaschinen

Epische Pulvermaschinen ist ein führender Anbieter von fortschrittlichen Pulververarbeitungsanlagen für die additive Fertigung und andere Branchen. Mit Fokus auf Innovation und Qualität bieten wir modernste Lösungen zur Optimierung der Pulvereigenschaften, zur Leistungssteigerung von Metall-3D-Druckprozessen und zur Erfüllung der spezifischen Anforderungen unserer Kunden. Ob Sie Metallpulver für die additive Fertigung herstellen oder Pulvereigenschaften für andere Anwendungen verfeinern, Episches Pulver hat sich der Bereitstellung zuverlässiger, leistungsstarker Geräte verschrieben, die den Erfolg in pulverbasierten Industrien vorantreiben.