Silica-Mikropulver ist ein wichtiges nichtmetallisches Mineralmaterial und wird aufgrund seiner einzigartigen physikalischen und chemischen Eigenschaften in vielen Bereichen eingesetzt, beispielsweise in kupferkaschierten Laminaten (CCL), Epoxidformmassen (EMC), elektrischen Isoliermaterialien, Gummi, Kunststoffen und Beschichtungen.

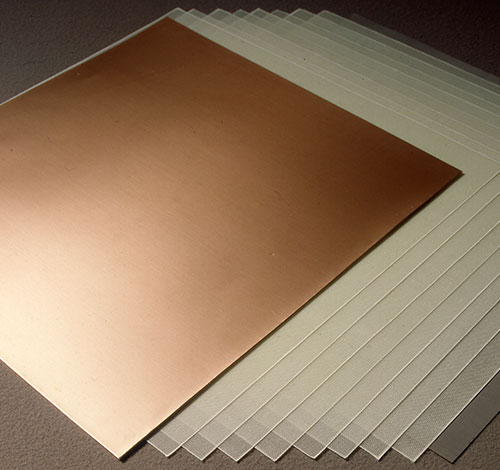

Kupferkaschierte Laminate (CCL)

Als Kernkomponente von Leiterplatten (PCBs) benötigen CCLs Eigenschaften wie eine hohe Glasübergangstemperatur (Tg), einen hohen Modul, einen niedrigen Wärmeausdehnungskoeffizienten (CTE), eine niedrige Dielektrizitätskonstante (Dk) und einen niedrigen Verlustfaktor (Df), um die Zuverlässigkeit der Verbindung und Installation elektronischer Schaltungen zu verbessern. Füllstoffe sind der Schlüssel zum Erreichen dieser Leistungskennzahlen in CCLs. Gängige anorganische Füllstoffe sind Silica-Mikropulver, Talkum, Aluminiumhydroxid und Magnesiumhydroxid. Silica-Mikropulver zeichnet sich unter diesen durch seine hohe thermische Stabilität, seinen niedrigen CTE und seinen niedrigen Dk aus.

Die Anforderungen der CCL-Industrie an Silica-Mikropulver konzentrieren sich hauptsächlich auf Partikelgröße, Morphologie und Oberflächenbehandlung. Die Partikelgröße muss ein Gleichgewicht zwischen Dispergierbarkeit und Verarbeitbarkeit gewährleisten. Theoretisch bieten kleinere Partikel bessere Fülleffekte, zu kleine Partikel können jedoch zu Agglomeration, schlechter Dispersion und erschwerten Misch- und Harzbeschichtungsprozessen führen. Hinsichtlich der Morphologie wird sphärisches Silica-Mikropulver aufgrund seiner höheren Packungsdichte, des niedrigeren CTE und der besseren Verschleißfestigkeit bevorzugt. Die Oberflächenbehandlung verbessert nicht nur die Dispersion, sondern auch die Kompatibilität zwischen dem Silica-Mikropulver und dem Harzsystem.

Derzeit bestehen bei der Herstellung von hochreinem Siliziumdioxid-Mikropulver für CCLs noch Herausforderungen, darunter die Abhängigkeit von Importen für hochwertige Produkte, die relativ hohen Kosten bestimmter Qualitäten und die Notwendigkeit einer weiteren Optimierung der Produktionsprozesse. Zukünftige Entwicklungsschwerpunkte werden die Lokalisierung hochwertiger Produkte, Importsubstitution und die Erfüllung der spezifischen Anforderungen von Hochfrequenz- und Hochgeschwindigkeits-CCLs sein.

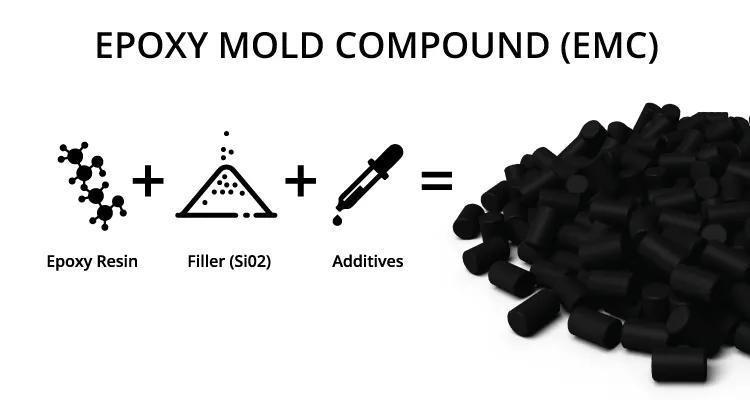

Epoxidformmassen (EMC)

Als kritisches Halbleiter-Verpackungsmaterial konzentrieren sich die Anforderungen von EMC an Füllstoffe in erster Linie auf die Reduzierung des CTE, die Erhöhung der Wärmeleitfähigkeit und die Senkung des Dk. Aufgrund seiner hervorragenden physikalischen und chemischen Eigenschaften ist Siliziumdioxid-Mikropulver ein wichtiger Füllstoff in EMCs und macht typischerweise 60% bis 90% des Compounds nach Gewicht aus.

Die Verwendung von Silica-Mikropulver als Füllstoff in EMCs bietet erhebliche Vorteile. Seine hohe Reinheit und geringe Radioaktivität reduzieren effektiv den Wärmeausdehnungskoeffizienten (CTE) und die Schrumpfung der ausgehärteten Verbindung während der Aushärtung und verbessern gleichzeitig die mechanische Festigkeit und die Isolationseigenschaften. Darüber hinaus bietet sphärisches Silica-Mikropulver im Vergleich zu kantigem Silica-Pulver eine höhere Packungsdichte. Bei einer Partikelgrößenverteilung zwischen 0,1 und 30 μm kann die Packungsdichte 92% überschreiten, was den Epoxidharzverbrauch um bis zu 50% reduzieren kann. Die sphärische Struktur sorgt zudem für eine hervorragende Fließfähigkeit, was nicht nur Defekte wie Formgrate und Lufteinschlüsse reduziert, sondern auch die Lebensdauer der Form verlängert.

Auch die Anwendung von Silica-Mikropulver in EMVs ist derzeit mit Herausforderungen verbunden. Die Produktionstechnologie für High-End-Produkte ist mit hohen Hürden verbunden, insbesondere der komplexe Prozess für sphärisches Silica, was zu höheren Kosten führt. Da der Trend bei elektronischen Gehäusen zu höherer Leistung und Miniaturisierung geht, werden die Anforderungen an Partikelgrößenverteilung, Reinheit und Sphärizität von Silica-Mikropulver in Zukunft noch strenger.

Gummi

Silica-Mikropulver dient als funktioneller Füllstoff in der Gummiindustrie und bietet erhebliche Anwendungsvorteile und breite Entwicklungsperspektiven. Die Hauptanforderungen an Füllstoffe in Gummiprodukten konzentrieren sich auf die Verbesserung der physikalisch-mechanischen Eigenschaften, der Verschleißfestigkeit, der Hitzebeständigkeit und der Alterungsbeständigkeit. Aufgrund seiner geringen Partikelgröße, der großen spezifischen Oberfläche, der guten Hitzebeständigkeit und der Verschleißfestigkeit kann Silica-Mikropulver die Zugfestigkeit, den Modul und die Reißfestigkeit von Gummiverbundstoffen deutlich verbessern. Darüber hinaus ermöglichen seine hohe Reinheit und gute Dispergierbarkeit die Bildung einer gleichmäßigen Füllschicht innerhalb der Gummimatrix, was die Abriebfestigkeit und Alterungsbeständigkeit weiter verbessert.

Da die Oberfläche von Silica-Mikropulver jedoch eine große Anzahl saurer Silanolgruppen enthält, kann die Kompatibilität mit der Gummimatrix gering sein, was die Gesamtleistung des Verbundwerkstoffs beeinträchtigen kann. Derzeit befassen sich Forscher vor allem mit Oberflächenmodifizierungstechniken, üblicherweise mit Silan- und Titanat-Haftvermittlern. Diese Modifikatoren können mit den Hydroxylgruppen auf der Silica-Oberfläche reagieren, wodurch deren Oberflächenenergie reduziert und so die Kompatibilität und Dispersion innerhalb der Gummimatrix verbessert wird.

Angesichts der steigenden Nachfrage nach Hochleistungskautschukmaterialien werden die Entwicklung von hochreinem, ultrafeinem Silica-Mikropulver und neuen Spezialmodifikatoren wichtige Trends sein. Gleichzeitig werden die Modifizierungsmechanismen und die optimale Nutzung der Synergieeffekte von Modifikatoren im Bereich der Silica-Oberflächenmodifizierung im Mittelpunkt der Forschung stehen.

Andere Anwendungen

Als anorganisches, nichtmetallisches Hochleistungsmaterial wird Silica-Mikropulver auch häufig in Beschichtungen, elektrischen Isoliermaterialien und Klebstoffen verwendet. In der Beschichtungsindustrie verbessert es die Korrosionsbeständigkeit, Abriebfestigkeit, Isoliereigenschaften und Hochtemperaturbeständigkeit erheblich. Durch Anpassen der Partikelgrößenverteilung kann die Filmdichte optimiert werden. Außerdem kann es Titandioxid teilweise ersetzen, während die Deckkraft erhalten bleibt und die Hitzebeständigkeit verbessert wird. In elektrischen Isoliermaterialien wird Silica-Mikropulver aufgrund seines hohen Isolationswiderstands und seiner Hochtemperaturbeständigkeit häufig in Isolatoren und Kabelzubehör für Stromversorgungsgeräte verwendet, wo es Stromlecks wirksam verhindert und einen sicheren Betrieb gewährleistet. Darüber hinaus wird es zunehmend in Klebstoffen und Dichtstoffen verwendet. Durch die Verbesserung der Bindungsstärke mit Harzen und die Reduzierung der exothermen Spitzentemperatur während der Aushärtung verbessert Silica-Mikropulver wirksam die mechanischen Eigenschaften und die Alterungsbeständigkeit von Klebstoffen.

Episches Pulver

Bei Episches PulverWir sind spezialisiert auf die fortschrittliche Produktion von hochreinem, sphärischem Siliciumdioxid-Mikropulver, das für diese anspruchsvollen Anwendungen unerlässlich ist. Unser hochmoderner Herstellungsprozess nutzt modernste Wirbelschichtstrahlmühlen mit hochpräzisen Luftklassierern. Dieses ausgeklügelte System ist entscheidend für die von der Industrie geforderte hohe Produktqualität.

Präzise Partikelgrößenkontrolle: Unsere Strahlmühlen liefern die intensive mechanische Energie für eine effiziente Zerkleinerung, während unsere Klassierer eine außergewöhnlich enge und streng kontrollierte Partikelgrößenverteilung (PSD) gewährleisten. Dies ist entscheidend für die Optimierung von Eigenschaften wie der Fließfähigkeit in EMCs, der Dispersion in Beschichtungen und der Verstärkung in Gummi.

Hochreine und kontaminationsfreie Verarbeitung: Der Mahlmechanismus unserer Strahlmühlen, der auf dem Zusammenprall von Partikeln in einem Hochdruckluftstrom beruht, minimiert die Kontamination durch Verschleißteile. Dies ist von größter Bedeutung für die Herstellung des hochreinen Siliziumdioxid-Mikropulvers, das für elektronische Anwendungen wie CCLs und EMCs benötigt wird.

Maßgeschneiderte Lösungen: Wir wissen, dass unterschiedliche Anwendungen einzigartige Anforderungen stellen. Dank unseres technischen Know-hows können wir die Mahl- und Klassifizierungsparameter anpassen, um Silica-Mikropulver mit spezifischen PSDs, Morphologien und Oberflächeneigenschaften herzustellen und unsere Kunden bei der Materialinnovation zu unterstützen.

Durch die Beherrschung der Synergie zwischen Strahlfräsen und Luftklassifizierung, Episches Pulver liefert konsistentes, leistungsstarkes Silica-Mikropulver, das den strengen Standards moderner Industrien entspricht und unseren Kunden die Möglichkeit gibt, Materialien der nächsten Generation zu entwickeln.