I. Forschungshintergrund und Bedeutung

Lithium-Ionen-Batterien werden aufgrund ihrer Vorteile wie hohe Energiedichte, hohe Leistung, lange Lebensdauer und Umweltfreundlichkeit häufig in Leistungsbatterien, Energiespeichersystemen und Unterhaltungselektronik eingesetzt. Unter den verschiedenen Kathodenmaterialien hat sich Lithiumeisenphosphat (LiFePO₄ oder LFP) aufgrund seiner hohen Sicherheit, relativ geringen Kosten und guten strukturellen Stabilität als gängiges Kathodenmaterial etabliert. Die Verarbeitungsleistung von LFP wirkt sich jedoch direkt auf die Qualität der Elektrodenfolien und die Batterieleistung aus, wobei der Zerkleinerungsprozess ein entscheidender Schritt zur Kontrolle der Materialpartikelgröße und -verteilung ist. In dieser Arbeit werden die Auswirkungen von Vorschubgeschwindigkeit und Mahldruck auf die Partikelgrößenverteilung, die Schlammeigenschaften, die Qualität der Elektrodenfolien und die elektrochemische Leistung von LFP-Materialien systematisch untersucht und so eine Grundlage für die Prozessoptimierung in der industriellen Produktion geschaffen.

II. Experimentelle Methoden

Der LFP-Vorläufer wurde mit Eisenphosphat als Eisenquelle mittels carbothermischer Reduktion hergestellt. Das Ausgangsmaterial, LFP-0 genannt, wurde nach Sprühtrocknung und Hochtemperatursinterung gewonnen. Ein QLM-2-Typ Strahlmühle wurde verwendet, um LFP-0 bei unterschiedlichen Fördergeschwindigkeiten (0,50 kg/h, 0,75 kg/h, 1,00 kg/h, 1,25 kg/h) und Mahldrücken (15 m³/h, 18 m³/h, 21 m³/h, 24 m³/h) zu verarbeiten, wodurch mehrere Probengruppen entstanden. Die physikalischen Materialeigenschaften wurden mit einem Partikelgrößenanalysator, einem Rasterelektronenmikroskop (REM) und einem Pulverwiderstandsmessgerät charakterisiert. Die Proben wurden anschließend zu Elektrodenfolien und 6-Ah-Pouchzellen verarbeitet, um die Feinheit der Aufschlämmung, Viskosität, Verdichtungsdichte der Elektrodenfolien sowie Zellkapazität und -impedanz systematisch zu testen.

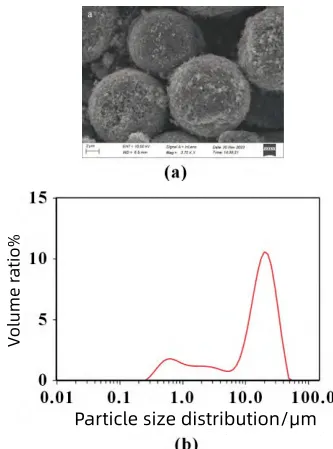

III. Analyse des Ausgangsmaterials vor dem Mahlen

Das ungemahlene LFP-0-Material bestand aus kugelförmigen Partikeln mit einer konzentrierten Partikelgrößenverteilung: D₅₀ betrug 16,3 μm und Dmax überstieg 30 μm. Die entsprechende Feinheit der Aufschlämmung erreichte 37–39

μm und übertraf damit den akzeptablen Standard der Produktionslinie (≤35μm). Die Dichte der Elektrodenfolie betrug nur 2,17 g/cm³ und lag damit unter den Anforderungen für Strom- und Energiespeicherbatterien (≥2,40 g/cm³). Obwohl die spezifische Kapazität bei 0,1C-Entladung 160,8 mAh/g erreichte, machte die schlechte Verarbeitungsleistung den Fräsprozess notwendig.

IV. Einfluss der Vorschubgeschwindigkeit auf die LFP-Leistung

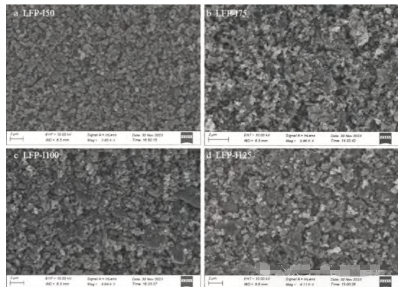

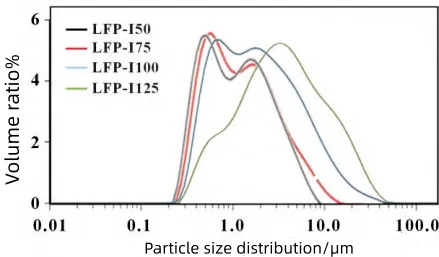

Bei einem konstanten Mahldruck von 21 m³/h wurde der Einfluss unterschiedlicher Vorschubgeschwindigkeiten untersucht:

1. Partikelgröße und Morphologie: Niedrigere Vorschubgeschwindigkeiten führten zu einer besseren Mahlleistung. Die Partikel von LFP-I50 (0,50 kg/h) waren gleichmäßig mit Dmax < 10 μm; LFP-I75 (0,75 kg/h) zeigte eine leichte Agglomeration mit Dmax < 20 μm; wohingegen LFP-I100 und LFP-I125 aufgrund der zu hohen Vorschubgeschwindigkeit unzureichend gebrochene Partikel mit Dmax nahe 50 μm aufwiesen, ähnlich wie das Ausgangsmaterial.

2. Leistung von Schlamm und Elektrodenblechen: Mit zunehmender Vorschubgeschwindigkeit nahm die Feinheit der Aufschlämmung deutlich zu (von 21 μm auf 42 μm), der Feststoffgehalt nahm leicht zu und die Viskosität änderte sich kaum. Die Dichte der Elektrodenplatten sank von 2,46 g/cm³ auf 2,40 g/cm³. Bei hohen Vorschubgeschwindigkeiten (z. B. 1,25 kg/h) traten Agglomerate, Blasen und Flecken auf den Elektrodenplatten auf, was die Gleichmäßigkeit des Erscheinungsbilds beeinträchtigte.

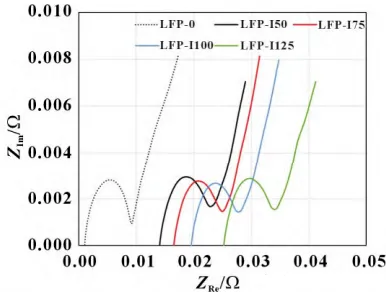

3. Elektrochemische Leistung: Die spezifische Kapazität von 0,1 C lag bei allen Proben mit geringfügigen Unterschieden über 158 mAh/g. Allerdings stieg die elektrochemische Impedanz (Rct) mit höheren Vorschubgeschwindigkeiten an, was darauf hindeutet, dass zu hohe Vorschubgeschwindigkeiten die Kohlenstoffbeschichtung beschädigen und den Grenzflächenwiderstand erhöhen.

V. Einfluss des Schleifdrucks auf die LFP-Leistung

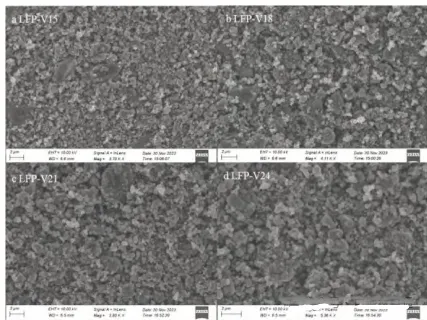

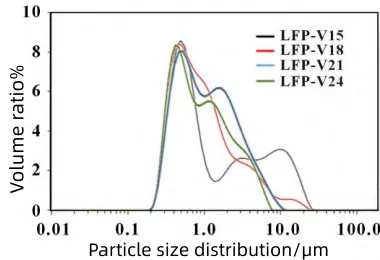

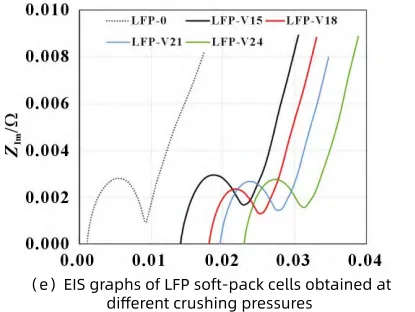

Bei einer konstanten Vorschubgeschwindigkeit von 0,75 kg/h wurde der Einfluss unterschiedlicher Mahldrücke untersucht:

1. Partikelgröße und -morphologie: Bei einem Druck von 15 m³/h war der Partikelbruch unzureichend, mit Dmax > 10 μm; bei einer Druckerhöhung auf 21 m³/h und mehr sank Dmax auf unter 20 μm; die überwiegende Mehrheit der LFP-V24-Partikel (24 m³/h) war kleiner als 2 μm und wies eine konzentrierte Größenverteilung auf.

2. Verarbeitungsleistung: Bei niedrigem Druck (15 m³/h) erreichte die Feinheit der Aufschlämmung 42 μm und auf den Elektrodenblättern erschienen deutliche Partikelvorsprünge; bei einer Erhöhung des Drucks auf 21 m³/h verringerte sich die Feinheit auf 33 μm und das Erscheinungsbild der Elektrodenblätter verbesserte sich; bei 24 m³/h waren die Blätter glatt und fehlerfrei und die Verdichtungsdichte stieg auf 2,46 g/cm³.

3. Elektrochemisches Verhalten: Alle Proben erreichten Kapazitäten über 159 mAh/g. Eine Erhöhung des Mahldrucks verschlimmerte jedoch die Beschädigung der Kohlenstoffschicht, was zu einem erhöhten Pulverwiderstand und einem höheren Batterie-Rct führte.

VI. Umfassende Optimierung und Fazit

Durch Abwägen von Partikelgrößenkontrolle, Verarbeitungsleistung und elektrochemischer Leistung wurden die optimalen Prozessparameter wie folgt ermittelt: Fördergeschwindigkeit 0,75 kg/h, Mahldruck 21 m³/h. Unter diesen Bedingungen:

Dmax wird innerhalb von 20 μm kontrolliert

Die Feinheit der Aufschlämmung beträgt ≤35 μm

Die Dichte der Elektrodenplatten beträgt ≥2,44 g/cm³

0,1C Entladung spezifische Kapazität ist ≥159 mAh/g

Dabei werden optische Defekte an den Elektrodenplatten und eine zu hohe Impedanz vermieden.

VII. Praktische Anwendungsvorschläge

LFP-Hersteller müssen den Mahlprozess dynamisch an die Partikelgrößenverteilung, die SEM-Morphologie und die Batterieimpedanzspektren anpassen. Dadurch wird eine Beschädigung der Kohlenstoffbeschichtung durch Übermahlen oder eine Beeinträchtigung der Verarbeitungsleistung durch unzureichendes Mahlen vermieden. Die Anlagenparameter sollten sinnvoll gewählt werden, um die Produktionseffizienz zu verbessern und gleichzeitig die Verarbeitbarkeit und elektrochemische Leistung des Produkts sicherzustellen.

VIII. Forschungswert

Diese Studie liefert nicht nur spezifische und realisierbare Parameterfenster für den Strahlmahlprozess von LFP-Materialien, sondern vertieft auch das Verständnis der Beziehung zwischen Partikelgrößenverteilung und Gesamtbatterieleistung. Sie ist von entscheidender Bedeutung für die Weiterentwicklung der industriellen Anwendung von LFP-Batterien.

Episches Pulver

Der Episches Pulver Die Jet Mill ist die ideale Wahl für die anspruchsvolle Pulververarbeitung. Sie bietet außergewöhnliche Mahlleistung und präzise Partikelgrößenkontrolle. Wir setzen uns dafür ein, durch innovative Technologie und umfassenden Kundendienst Mehrwert für unsere Kunden zu schaffen und Ihr Geschäft zum Erfolg zu führen.

Entscheiden Sie sich für Qualität und Zuverlässigkeit von Epic Powder und lassen Sie uns gemeinsam eine neue Zukunft gestalten! Kontaktieren Sie uns Fordern Sie noch heute eine maßgeschneiderte Lösung an und erleben Sie branchenführende Pulververarbeitungstechnologie!