Die 3D-Drucktechnologie (auch bekannt als additive Fertigung) ist ein innovatives Fertigungsverfahren. Dabei werden dreidimensionale Objekte durch schichtweises Übereinanderschichten von 3D-Druckmaterialien aufgebaut. Grundlage hierfür sind digitale Modelldateien. Nachdem das Objekt in dünne Schichten zerlegt wurde, werden Materialien wie Metallpulver, Harz, Kunststoff oder Keramik durch Verfahren wie Fused Deposition Modeling (FDM), Photohärtung (SLA/DLP) und selektives Lasersintern (SLS) Schicht für Schicht aufgebaut und geformt. Komplexe Strukturen können direkt und ohne herkömmliche Formen oder maschinelle Bearbeitung erzeugt werden.

Humanoide Roboter stellen als innovativer Trend in der Robotik extrem hohe Anforderungen an Präzision, Leichtigkeit und Funktionalität ihrer Kernkomponenten. Herkömmliche Fertigungsverfahren stoßen bei komplexen Strukturen oft auf Probleme wie hohe Kosten und lange Zykluszeiten. Dank ihrer Flexibilität und Effizienz ermöglicht die 3D-Drucktechnologie die schnelle Herstellung komplexer Gelenkstrukturen, Leichtbauteile und hochpräziser Sensorgehäuse. Sie verbessert die Leistung und Zuverlässigkeit humanoider Roboter deutlich und eröffnet neue Möglichkeiten für die Roboterfertigung.

Leichtgewicht und hohe Leistung: der entscheidende Durchbruch bei 3D-Druckmaterialien

Die Bewegungseffizienz, die Kontrolle des Energieverbrauchs und die dynamische Stabilität humanoider Roboter hängen stark von der Leichtbauweise und der funktionalen Integration von Materialien ab. Herkömmliche Fertigungsverfahren (wie CNC-Bearbeitung und Spritzguss) weisen Engpässe bei der komplexen Strukturintegration und der Gewichtsreduzierung auf. Die 3D-Drucktechnologie bietet durch Materialinnovation und strukturelle Designinnovation eine systematische Lösung.

1. Metallpulver: der Grundstein für leichte Skelette

Titanlegierungen (Ti6Al4V) und Aluminiumlegierungen (AlSi10Mg) haben sich für Robotertragstrukturen (wie Brustbein und Gelenkverbinder) zur ersten Wahl entwickelt. Sie zeichnen sich durch hohe spezifische Festigkeit, ausgezeichnete Korrosionsbeständigkeit und Biokompatibilität aus. Die Dichte der Titanlegierung (4,5 g/cm³) beträgt nur 57% der von Stahl, die Festigkeit ist jedoch vergleichbar. Aluminiumlegierungen (2,7 g/cm³) reduzieren das Gewicht zusätzlich und gewährleisten gleichzeitig eine gute Wärmeleitfähigkeit.

Der Preis für inländisches Titanpulver sank von 600 Yuan/kg im Jahr 2024 auf unter 300 Yuan/kg im Jahr 2025 – ein Rückgang um 501 TP3T. Dieser Durchbruch ist auf intelligente Verbesserungen der Produktionsverfahren (wie beispielsweise die Argon-Rückgewinnungstechnologie zur Verbesserung der Pulverausbeute) und die Massenproduktion von Unternehmen wie Willari zurückzuführen. Am Beispiel des Tesla Optimus Gen2 wird für die Kniestützstruktur eine 3D-gedruckte Titanlegierung verwendet, die das Gewicht um 421 TP3T reduziert und die Schlagfestigkeit verbessert.

2. Spezielle Verbundwerkstoffe: Innovatoren für dynamische Leistung

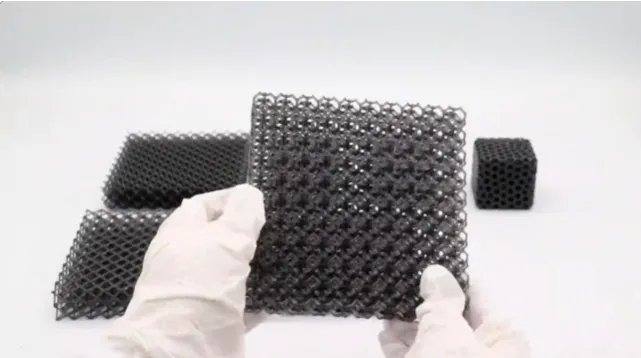

Die 3D-Druckmaterialien zeichnen sich durch folgende Eigenschaften aus: Das von Boli Technology entwickelte mehrschichtige Wabenverbundmaterial (basierend auf TPU-Elastomer) imitiert den Puffermechanismus von biologischem Gewebe. Seine poröse Wabenstruktur absorbiert Aufprallenergie, hält über 1 Million Biegevorgängen stand, hat eine Reißfestigkeit von 45 MPa und eine elastische Rückstellrate von >98%. Dieses Material wird in den Pufferschichten von Ellbogen und Knie eingesetzt, um herkömmliche Metallbegrenzer zu ersetzen, die Bewegungsfreiheit der Gelenke um 70% zu erhöhen und Kollisionsschäden an Metallteilen zu vermeiden.

Leichtgewicht: Die Porosität der Wabenstruktur ist einstellbar und die Dichte beträgt nur 0,6–0,9 g/cm³, wodurch 60% leichter ist als das gleiche Volumen einer Aluminiumlegierung.

Verbesserung der Wärmeableitung: Die poröse Struktur vergrößert die Wärmeableitungsoberfläche und durch Füllstoffe mit hoher Wärmeleitfähigkeit (wie Bornitrid) wird die Wärmeleitfähigkeitseffizienz um 40% erhöht, wodurch die Betriebstemperatur des Gelenkmotors effektiv gesenkt wird.

Energierückkopplung: Das Material kann während des Kompressions-Rückprallprozesses kinetische Energie speichern und freisetzen, wodurch die Energieeffizienz der Roboterbewegung verbessert wird.

3. Technische Kunststoffe: Der Kern flexibler Funktionsintegration

PEEK (Polyetheretherketon) bietet außergewöhnliche Leistungsvorteile: eine Dichte von nur 1,3 g/cm³ (ungefähr die Hälfte einer Magnesiumlegierung), eine Zugfestigkeit von 100 MPa, eine Temperaturbeständigkeit bis 260 °C, einen Reibungskoeffizienten von 0,1–0,3 (selbstschmierend) und eine ausgezeichnete Biokompatibilität.

Die Hangzhou Dianzi University verwendet 3D-gedrucktes PEEK zur Herstellung von Gelenklagern für Roboter. Dies führt zu einer Gewichtsreduzierung von 50% im Vergleich zu Metalllagern, einer dreifachen Verschleißfestigkeit und dem Wegfall des Schmiermittelbedarfs.

Anwendungserweiterung: Beim Optimus Gen2 von Tesla ersetzt PEEK die Aluminiumlegierung in der Wirbelsäulenstützstruktur und den Zahnrädern, wodurch das Gesamtgewicht des Roboters um 10 kg reduziert und die Bewegungsgeschwindigkeit um 30% verbessert wird.

| Anwendungsfeld | Technischer Vorteil | Vertreter Fall | Erzielte Ergebnisse |

| Strukturkomponenten | Komplexe Struktur integral geformt | BLT-SLM bedruckte Schulterhalterung und Brustbein | 30% Gewichtsreduzierung, 50% weniger Montageschritte |

| Bionische Gewebe | Flexibler Multimaterialdruck | Abbildung 02 Wabenverbindungspufferschicht | Verbesserte Flexibilität, verlängerte Lebensdauer |

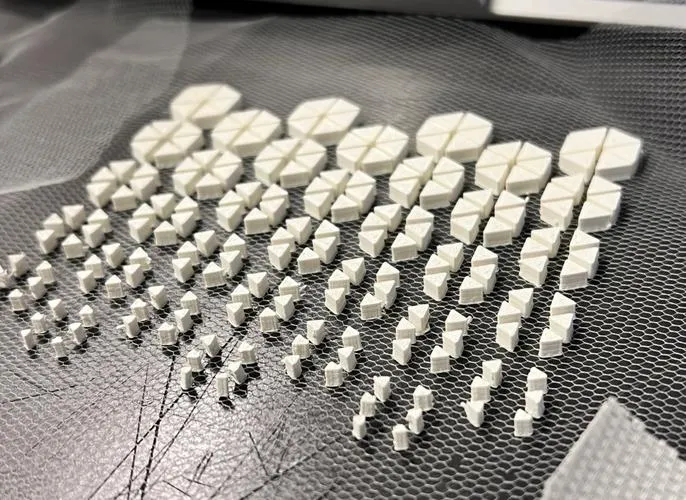

| Sensorherstellung | Präzise Mikrostrukturintegration | BLT 6D Kraftsensor „Photon Finger“ | Weltweit kleinster (mm-Level), 40% Kostenreduzierung |

| Wärmemanagement | Topologieoptimiertes Kanaldesign | Motorkühlstruktur für humanoide Roboter | 15°C Temperaturabfall, 20% Ausdauerverbesserung |

Technologieförderung: Vom Prototypendesign zur Massenproduktion

Die 3D-Drucktechnologie spielt in jeder Phase der Forschung und Entwicklung humanoider Roboter eine zentrale Rolle:

1. Rapid Prototyping und Iteration

Der formlose Charakter des 3D-Drucks verkürzt den Design- und Iterationszyklus um bis zu 70%.

So wurden beispielsweise vom humanoiden Roboter „Jingchu“ nach Februar 2025 innerhalb von vier Monaten vier Iterationen durchlaufen, die sowohl in serviceorientierte als auch in industrielle Modelle unterteilt wurden. Jede strukturelle Optimierung seiner Gelenke wurde durch 3D-gedruckte Prototypen ermöglicht.

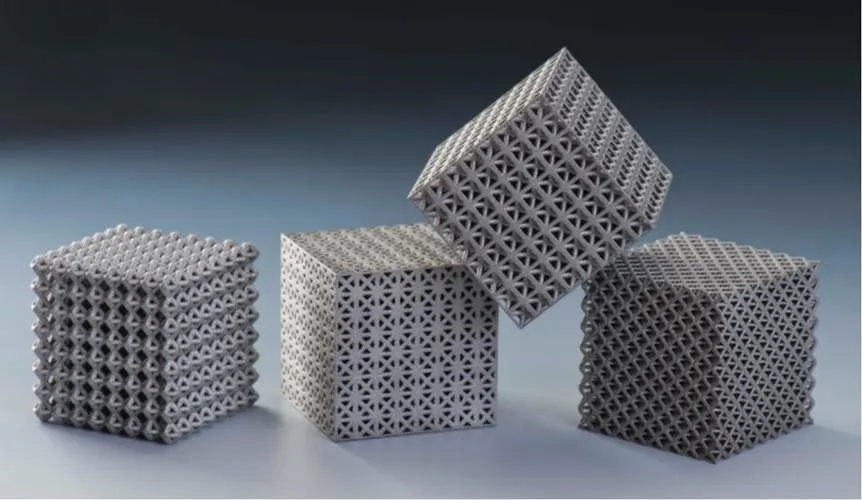

2. Herstellung komplexer Strukturen

Selektives Laserschmelzen (SLM) und andere 3D-Drucktechniken ermöglichen topologisch optimierte Strukturen mit internen Gitterdesigns, die das Gewicht um 30% reduzieren, die strukturelle Integrität bewahren und integrierte Wärmeableitungskanäle enthalten, um eine Überhitzung des Motors zu verhindern.

3. Funktionale Integration und Innovation

Sensorfusion:

Der 3D-Druck erleichtert die Integration von Mikrosensoren direkt in Roboterstrukturen und ermöglicht kompakte, multifunktionale Komponenten, die die Anzahl der Teile und die Komplexität der Montage reduzieren.

Wärmemanagement-Design:

Gitterförmige Kühlkanäle, die um die Motoren herum gedruckt sind, reduzieren die Spitzenbetriebstemperaturen um bis zu 15 °C, verlängern so die Lebensdauer des Motors und verbessern die Energieeffizienz.

Unterstützung bei der Pulverproduktion durch EPIC Powder Machinery

Hinter den leistungsstarken 3D-Druckmaterialien steckt ultrafeines, hochreines Pulver. EPIC-Pulver Maschinen liefern die Strahlfräsen Systeme, die es möglich machen. Die Fließbettstrahlmühlen von EPIC eignen sich ideal für die Herstellung ultrafeiner Metallpulver (z. B. Titanlegierungen, Aluminiumlegierungen) und technischer Kunststoffe (z. B. PEEK, PPS, PA) für die additive Fertigung.

Hohe Sphärizität und enge Partikelverteilung, ideal für Pulverbettschmelz- und SLM-Prozesse. Minimale Kontamination durch Keramik- oder verschleißfeste Auskleidungen für reaktive Metalle und Polymere. Konstante Chargenqualität, die den strengen Standards der Luft- und Raumfahrt- und Roboterindustrie entspricht.

Kostensenkung und Effizienzsteigerung: Die Industrialisierung vorantreiben

Der 3D-Druck beschleunigt die Industrialisierung, indem er Kosten senkt und die Fertigungseffizienz verbessert:

Materialkostensenkung:

Der Preis für Titanpulver ist von 600 RMB/kg auf 300 RMB/kg gesunken. Da Metallpulver etwa 171 TP3T der Gesamtkosten des 3D-Drucks ausmachen, verbessert dieser Preisrückgang die Kosteneffizienz auf Komponentenebene erheblich.

Warum sollten Sie sich für EPIC Powder Machinery entscheiden?

Episches Pulver verfügt über mehr als 20 Jahre Erfahrung in der Pulvertechnologie und beliefert High-End-Industrien weltweit. Wir verfügen über europäische Kerntechnologie und kombinieren sie mit kostengünstiger lokaler Produktion. Eigene Forschungs- und Entwicklungs- sowie Produktionsanlagen ermöglichen schnelle Anpassungen und Lieferungen. Schlüsselfertige Lösungen, einschließlich Mahlen, Klassieren, Fördern und Systemintegration.

Angetrieben von Pulver, entwickelt von EPIC