Ultrafeine Pulver sind Materialien mit Partikelgrößen von Mikrometern bis Nanometern. In der chinesischen Mineralverarbeitungsindustrie gelten ultrafeine Pulver als solche mit 100% Partikeln kleiner als 30 μm. Nanomaterialien sind weit verbreitet. Sie verfügen über einzigartige Eigenschaften, die herkömmlichen Materialien fehlen – wie z. B. Kleingrößeneffekte, makroskopische Quantentunneleffekte und Oberflächeneffekte.

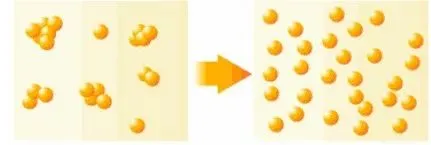

Nanomaterialien haben jedoch eine große spezifische Oberfläche, eine starke Aktivität und sind extrem instabil. Sie neigen dazu, leicht zu agglomerieren und verlieren dadurch ihre ursprünglichen Eigenschaften. Dies mindert ihren Wert und erschwert sowohl die Herstellung als auch die Lagerung. Daher ist die Agglomeration ein zentrales technisches Problem, das die Entwicklung von Nanomaterialien einschränkt.

Agglomeration ultrafeiner Pulver

Agglomeration bezeichnet den Prozess, bei dem sich primäre Pulverpartikel während der Herstellung, Trennung, Verarbeitung oder Lagerung zu größeren Clustern verbinden. Derzeit gibt es drei Hauptursachen für die Agglomeration ultrafeiner Pulver:

Intermolekulare Kräfte

Wenn Mineralpartikel ultrafein zerkleinert werden, wird der Abstand zwischen ihnen sehr gering. Van-der-Waals-Kräfte übersteigen dann die Gravitationskraft der Partikel selbst, was zu Anziehung und Agglomeration führt. Wasserstoffbrückenbindungen, adsorbierte Feuchtigkeitsbrücken und andere chemische Bindungen auf den Partikeloberflächen fördern ebenfalls die Haftung und Clusterbildung.

Elektrostatische Kräfte

Beim Ultrafeinmahlen führen Aufprall und Reibung dazu, dass sich auf den Oberflächen der Partikel positive oder negative Ladungen ansammeln. Einige Vorsprünge eines Partikels können positiv, andere negativ geladen sein. Diese instabilen, geladenen Partikel ziehen sich gegenseitig an – insbesondere an scharfen Spitzen – und führen zur Agglomeration. Die Hauptantriebskraft in diesem Prozess ist die elektrostatische Anziehung.

Haftung in Luft

Wenn die relative Luftfeuchtigkeit 65% übersteigt, kondensiert Wasserdampf auf und zwischen den Partikeln. Dadurch entstehen Flüssigkeitsbrücken, die die Agglomeration deutlich verstärken.

Darüber hinaus absorbieren mineralische Materialien beim Zerkleinern mechanische oder thermische Energie. Dadurch erhalten neu gebildete ultrafeine Partikel eine hohe Oberflächenenergie und werden instabil. Um diese Energie zu reduzieren, rücken die Partikel natürlich näher zusammen und agglomerieren.

Zu den Nanomaterialagglomerationen gehören weiche und harte Typen. Weiche Agglomeration wird durch Van-der-Waals- und intermolekulare Kräfte verursacht und lässt sich relativ leicht umkehren. Harte Agglomeration ist komplexer. Es gibt fünf Haupttheorien: Kapillaradsorption, Wasserstoffbrückenbindung, Kristallbrückenbildung, chemische Bindung und Oberflächenatomdiffusion. Es gibt jedoch noch keine einheitliche Erklärung.

Trotz dieser Herausforderungen wurden umfangreiche Forschungsarbeiten durchgeführt, um Dispersionstechnologien zur Verhinderung der Agglomeration zu entwickeln.

Dispersion ultrafeiner Pulver

Dispersionstechniken konzentrieren sich hauptsächlich auf zwei Zustände: Dispersion in gasförmigen Medien und in flüssigen Medien.

1. Mechanische Dispergierung

Bei dieser Methode wird externe mechanische Energie – wie Scherung oder Aufprall – genutzt, um Nanopartikel in einem Medium zu dispergieren. Gängige Techniken sind Mahlen, Kugelmahlen, Vibrationsmahlen, Kolloidmahlen, Luftmahlen Strahlfräsenund mechanisches Rühren.

Sobald die Partikel das durch das Rühren erzeugte Turbulenzfeld verlassen, können sie jedoch erneut agglomerieren. Daher führt die Kombination mechanischer Dispersion mit chemischen Dispersionsmitteln oft zu besseren Ergebnissen.

2. Chemische Dispersion

Bei dieser industriell weit verbreiteten Methode werden einer Suspension ultrafeiner Pulver Elektrolyte, Tenside oder Polymerdispergiermittel zugesetzt. Diese Mittel adsorbieren an den Partikeloberflächen, verändern deren Oberflächeneigenschaften und verbessern die Kompatibilität mit der Flüssigphase, was zu einer besseren Dispersion führt.

Zu den üblichen Dispergiermitteln zählen Tenside, niedermolekulare anorganische Salze, Polymerdispergiermittel und Haftvermittler. Polymerdispergiermittel – insbesondere Polyelektrolyte – gehören zu den am häufigsten verwendeten und wirksamsten Dispergiermitteln.

3. Ultraschalldispersion

Bei der Ultraschalldispergierung wird eine Suspension in ein Ultraschallfeld gegeben und mit geeigneter Frequenz und Dauer angewendet, um eine effektive Partikeltrennung zu erreichen.

Ultraschall erzeugt lokal hohe Temperaturen, hohen Druck, starke Stoßwellen und Mikrostrahlen. Diese Kräfte schwächen die Partikelwechselwirkungen und fördern die Dispersion. Überhitzung muss jedoch vermieden werden – überschüssige thermische und mechanische Energie kann die Kollisionshäufigkeit erhöhen und die Agglomeration verschlimmern.

Dispersion in der Gasphase

1. Trockendispersion

In feuchter Luft bilden sich Flüssigkeitsbrücken zwischen Partikeln und führen zu Agglomeration. Das Trocknen von Feststoffen umfasst zwei grundlegende Schritte: Erhitzen zum Verdampfen der Feuchtigkeit und das Diffusionieren des Dampfes in die Gasphase. Das Beseitigen oder Aufbrechen von Flüssigkeitsbrücken ist für eine gute Dispersion unerlässlich.

Die meisten Pulverherstellungsverfahren beinhalten eine thermische Trocknung als Vorbehandlungsschritt.

2. Mechanische Dispergierung

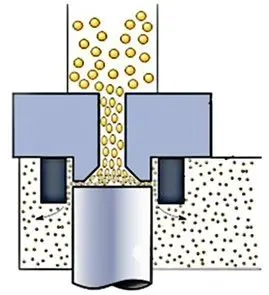

Bei dieser Methode werden mechanische Kräfte – wie Scher- und Druckspannung – genutzt, die größer sind als die Partikelhaftungskräfte, um Cluster aufzubrechen. Gängige Quellen sind schnell rotierende Laufräder, Scheiben oder Hochgeschwindigkeits-Luftstrahlen, die starke Turbulenzen erzeugen.

Mechanische Dispergierung ist relativ einfach umzusetzen. Da es sich jedoch um einen forcierten Prozess handelt, können Partikel nach Verlassen des Dispergierers erneut agglomerieren. Dies kann außerdem zu Schäden an empfindlichen Partikeln und zu einer verminderten Wirksamkeit durch Verschleiß der Anlage führen.

3. Elektrostatisch Dispersion

Partikel gleichen Materials mit identischer Ladung stoßen sich aufgrund elektrostatischer Kraft gegenseitig ab. Dieses Prinzip wird zur Dispersion genutzt – sofern die Partikel vollständig aufgeladen werden können.

Zu den Lademethoden gehören Kontakt-, Induktions- und Koronaladung. Die Koronaladung ist dabei die effektivste. Durch Koronaentladung entsteht ein Ionenvorhang, der die Partikel gleichmäßig auflädt. Die dabei entstehenden Abstoßungskräfte tragen zur Aufrechterhaltung der Dispersion bei.

Abschluss

Es gibt viele Methoden zur Modifizierung ultrafeiner Pulver, die sich stark von den oben diskutierten Hauptansätzen unterscheiden. Wir müssen sowohl Modifizierungsprozesse auf der Grundlage eingehender Studien optimieren als auch Verbundtechniken entwickeln, die mehrere Funktionen erfüllen. Kurz gesagt: Fortschritte in der Technologie ultrafeiner Pulver erfordern die Zusammenarbeit der gesamten Branche – von Forschungseinrichtungen bis hin zu Herstellern – und kontinuierliche Innovation.

Wählen Episches Pulver für effiziente, energiesparende und umweltfreundliche Pulververarbeitungslösungen!